API Radian激光跟踪仪在大型镗铣加工中心检测领域的应用

RADIAN激光跟踪仪

在大型镗铣加工中心检测领域的应用

激光跟踪仪与大型机床检测

如今,现代化制造业生产中,对精度和效率的更高要求,推动了更多对于高精度高效率检测手段的需求。在大型机床检测领域,激光跟踪仪被越来越多地应用,来代替传统检测手段,实现在短时间内,对待测大型机床性能进行全面评估,相较于传统检测手段,大幅提升对定位精度、直线度、旋转角度等的检测效率。

待测大型镗铣加工中心

本案中待检测的大型机床是一台用于矿山、海工、核电设备部件加工的大型镗铣加工中心。

图1:本案待测大型镗铣加工中心

其X、Y、Z(Z+W)轴行程分别达到12米、4米、2.4米,并配备可直线移动的转台;可对工件实现一次装夹、五面加工,同时完成铣面、钻孔、攻丝、镗孔等工序。

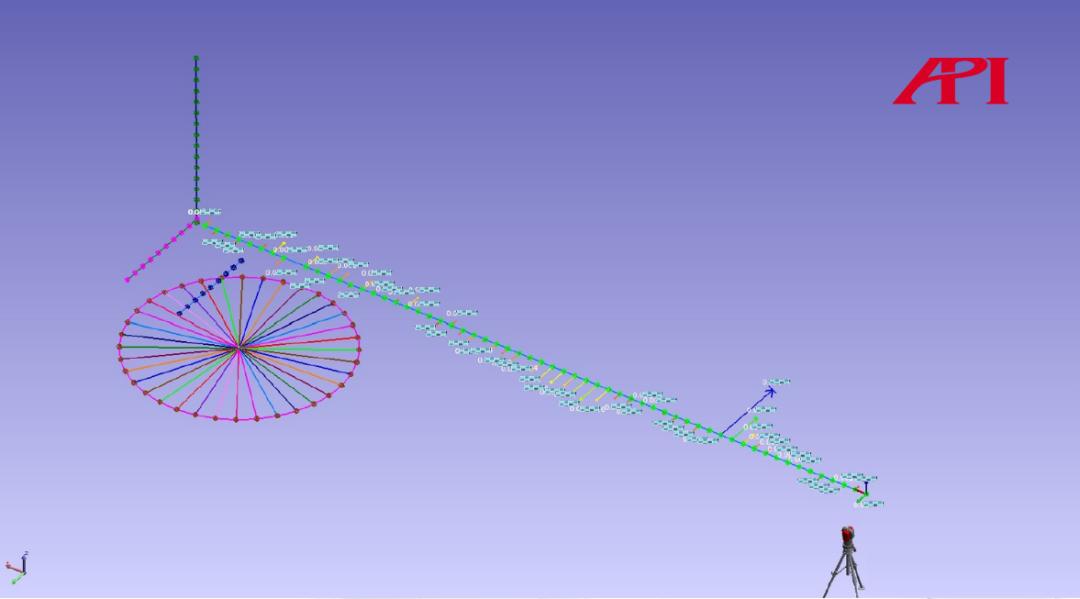

图2:本案镗铣加工中心各轴示意

检测需求

需精准、高效检测如下项目指标,以对该镗铣加工中心性能进行综合评定,并确定维护保养的侧重点。

1、X、Y、Z(W)轴的定位精度以及直线度误差参数;

2、V轴定位精度以及直线度误差参数;

3、B轴运动角度分度评价;

4、B轴圆方向径跳动与端跳动评价;

5、以上各轴位置请参考图2示意。

图3:Radian系列激光跟踪仪

检测设备

本案中,实施检测的设备是一台API品牌的Radian Plus型号激光跟踪仪,其具有测量精度高(微米级别,μm,符合大型机床检测精度标准)、量程长(80m测量半径,可为大型机床较长的导轨行程提供全方位检测)、高集成及无线操作(可在有限作业空间内实现高精度检测)、自动采集数据及生成分析报告(为大型机床检测提供更多便捷)等性能特点,非常适用于大型机床性能的检测评估。

图4:测量进行中(X轴、Y轴、Z+W轴)

图5:以X轴为例,直线度(垂直方向)分析报告

图6:以X轴为例,直线度(水平方向)分析报告

检测过程

1、对X、Y、Z(W)轴的定位精度及直线度误差参数的检测

首先,将Radian Plus激光跟踪仪安置于可通视待测轴行程的位置;然后将跟踪仪靶标固定于机床主轴端,面向跟踪仪,激光射入靶球球心并锁定(请参考图4示意)。测量时,机床根据预先设定的行程距离和停顿时间连续移动,当每次移动停顿稳定时,Radian Plus激光跟踪仪会以1000Hz的测量速率自动采集该位置靶球的空间坐标,并记录在软件中用于之后的分析及报告(请参考图5、图6示意)。待该轴全程测量完毕,即可根据每个点的空间坐标位置,对该轴的定位精度、两个方向的直线度(水平与垂直,或左右与前后)进行评估分析并出具补偿报告。

图7:V轴直线度数据报告(左侧为垂直方向,右侧为水平方向)

2、对V轴定位精度及直线度误差参数的检测

由于V轴的功能是搭载转台进行直线行进,故而其检测方法与第1项中的X、Y、Z(W)轴类似,只是将固定于主轴端的跟踪仪靶球改为固定在转台上的稳定位置。测量时,按照第1项中的检测方法逐步实施,即可实现对V轴定位精度、直线度误差参数的检测。

3、B轴运动角度分度评价

将跟踪仪布设于转台周边位置,靶球固定于转台上,操作转台进行圆方向运动,按照设定的角度值(本案为10°)停顿,激光跟踪仪随即采集该点空间坐标数据并记录,待全程数据记录完毕,即可在软件中自动分析得到每一点的角度误差值(请参考图9)。

图8:B轴检测进行中

4、B轴圆方向径跳动与端跳动评价

同第3项中的数据采集方式,将各位置点的空间坐标采集完毕,在软件中创建生成通过这些点的标准圆,随即在软件中通过读取Radian Plus激光跟踪仪内置传感器的读数创建大底水平,即可比对分析出B轴圆方向径跳动以及端跳动的幅值(请参考图9)。

图9:B轴角度分度误差报告(左)、圆方向径跳动分析报告(右上)、圆方向端跳动分析报告(右下)

小结

Radian Plus激光跟踪仪以其精度高、量程长、高集成、无线操作、可实现自动化数据采集和智能分析报告生成等性能特点,可充分满足大型机床检测中对于长行程、高精度、高效率等的需求,为大型机床的检测评估提供了高精度和高效率兼顾的解决方案。

图10:API公司总部大楼

关于API

美国自动精密工程公司(API 公司)于1987 年创建,总部位于美国马里兰州的洛克威尔城。API 公司自成立以来, 始终致力于机械制造领域精密测量仪器和高性能传感器的研发和生产,产品已广泛应用于美国及世界各国的先进制造领域,并在坐标测量和机床性能测试的高精度标准方面处于领先地位。API 公司拥有一支经验丰富、能力卓著的工程师队伍,不断开发出先进的创新性产品,以满足快速发展的工业技术需求。在美国联邦政府、企业及科学研究的诸多项目中,API 公司都是积极参与者和关键技术伙伴。迄今为止所取得的成就使其在国际精密测量领域享有很高的声誉。

自动 精密 创新

API新媒体矩阵

点击“阅读原文”了解更多精彩内容或致电API公司驻中国代表处(010-59796858) 进行来电咨询.

点击“阅读原文”了解更多精彩内容或致电API公司驻中国代表处(010-59796858) 进行来电咨询.

(API公司 )

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈