超声切割系统研究及稳定性(2)

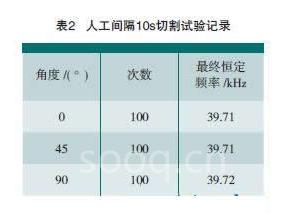

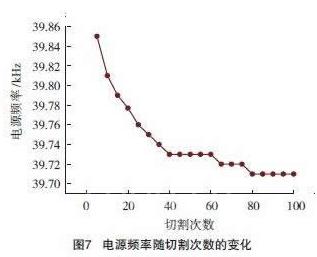

取0 °切割时的实验数据观察,每次切割后的电源频率变化如图7所示。由图中可知,在引入人工间隔风冷后,电源频率随切割次数增加逐渐减小至恒定频率;在初始阶段,电源频率随切刀温度上升快速减小,当次数增加至40后,由于刀头温度的平衡使得电源频率分阶段性地缓慢减小,直至恒定在39.71kHz。由于在每次切割过程始末都对切割刀头加入了10s风冷时间,在切割100次后切割刀头的温度上升至58.9℃,满足电源的正常工作,无报警输出。

最后,通过程序控制的方式设置风冷时间,自动进行切割试验。试验记录如表3所示。在该组试验中,我们通过M代码实现切刀的抬起与下降,利用循环语句实现自动切割200次,部分程序代码如下:

……

p55=0

m22

dwell 500

F1000

While (p55 < 200) ;切割次数

G91 G01 w - 1270

……

dwell 8000;间隔时间8秒

m22

dwell 500

P55=P55+1

……

在此试验中,电源频率变化与前面试验一样,随着切割次数的增加而降低并逐渐趋于恒定39.64kHz,在前5组试验中,电源显示功率画面出现了异常,但功率值在运行过程中无变化;待超声电源重启后,工作显示均正常,可见在随着切割次数增加、切割刀头温度上升的情况下,超声切割系统的稳定性还有待进一步测试验证。

结合该物理平台和龙门式铺带机,选择合适的工艺参数进行切割铺带实验,图8所示为在0°、45°切割状态下的圆筒铺放的效果图,预浸带切口光滑平整没有毛刺,说明该超声切割系统具有一定的实际工程应用价值,为以后的深入研究提供了一定的指导。

结束语

我国大飞机工程已经启动,复合材料的用量会越来越多,最终的上限会接近甚至超过现有波音787的复合材料用量水平。而复合材料自动铺带设备有可能成为实现这一目标的技术瓶颈之一,国家已把此设备列入了数控重大专项重点研制设备。超声切割技术作为该设备中的关键技术之一也越来越多地受到重视,国内航空企业已开始将这项技术用于生产,经过超声切割后的预浸带质量优异,具有无毛刺、无刀具磨损、侧向切割力小、加工速度快、加工精度高等一系列优点,但其稳定性还有待于进一步研究。相信通过这项技术的推动,我国的航空复合材料制造技术必将有一个新的提高。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈