数控车削加工程序编制--常用编程指令

数控车削加工程序编制——

常用编程指令的使用

1.快速定位G00

格式:

G00 X(U)_ Z(W)_;

说明: 1)G00指令使刀具在点位控制方式下从刀具所在点以快移速度向目标点移动。采用绝对坐标X、Z编程时用终点的坐标值编程;采用增量坐标U、W编程时,用刀具的移动距离编程。绝对坐标和增量坐标可以混编。不运动的坐标可以省略。G00可以简写成G0 。

2)X、U的坐标值均为直径量。

3)程序中只有一个坐标值X或Z时,刀具将沿该坐标方向移动;有两个坐标值X和Z时,刀具将先以1:1步数两坐标联动,然后单坐标移动,直到终点。

4)G00快速移动速度由机床设定(X轴:12m/min;Z轴:16m/min),可通过操作面板上的速度修调开关进行调节。

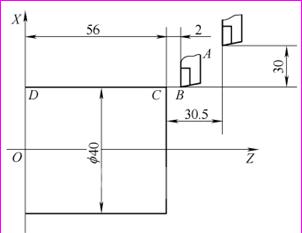

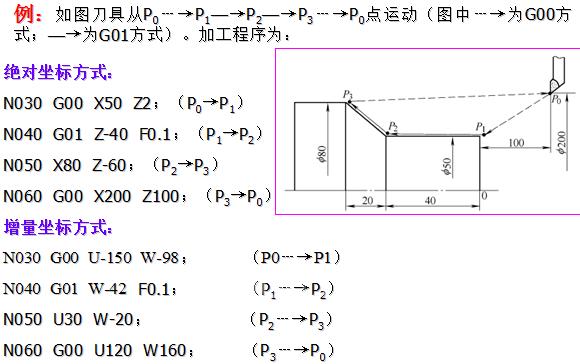

例:如右图刀尖从A点快进到B点,分别用绝对坐标、增量坐标和混合坐标方式写出该G00程序段。

绝对坐标方式:G00 X40 Z58;

增量坐标方式:G00 U-60 W-28.5;

混合坐标方式:G00 X40 W-28.5; 或 G00 U-60 Z58;

2.直线插补G01 格式:

G01 X(U)_ Z(W)_ F_;

说明: 1)G01指令使刀具以F指定的进给速度直线移动到目标点,一般作为切削加工运动指令,既可以单坐标移动,又可以两坐标同时插补运动。X(U)、Z(W)为目标点坐标。F为进给速度(进给率),在G98指令下,F为每分钟进给(mm/min);在G99(默认状态)指令下,F为每转进给(mm/r)。

2)程序中只有一个坐标值X或Z时,刀具将沿该坐标方向移动;有两个坐标值X和Z时,刀具将按所给的终点直线插补运动。

3.圆弧插补G02、G03

格式:G02(G03) X(U)_ Z(W)_ R_ F_; 或 G02(G03) X(U)_ Z(W)_ I_ K_ F_;

说明: 1)该指令控制刀具按所需圆弧运动。G02为顺时针圆弧插补,G03为逆时针圆弧插补;X、Z表示圆弧终点绝对坐标,U、W表示圆弧终点相对于圆弧起点的增量坐标,R表示圆弧半径,I、K表示圆心相对圆弧起点的增量坐标,F表示进给速度。 2)X、U、I均采用直径量编程。

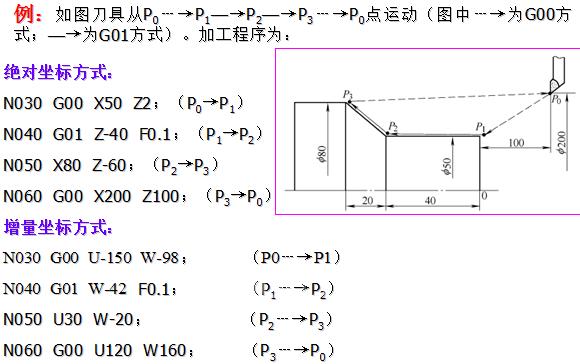

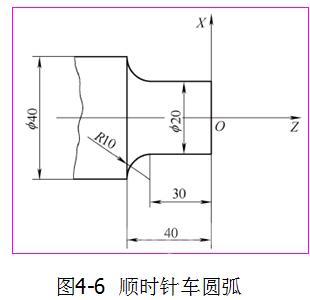

例:图4-6所示工件,加工顺时针圆弧的程序为:

绝对坐标方式: N050 G01 X20 Z-30 F0.1; N060 G02 X40 Z-40 R10 F0.08;

增量坐标方式: N050 G01 U0 W-32 F0.1; N060 G02 U20 W-10 I20 K0 F0.08;

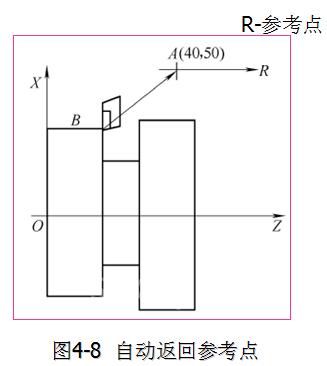

例:如图加工逆时针圆弧的程序为:

绝对坐标方式: N050 G01 X28 Z-40 F0.1; N060 G03 X40 Z-46 R6 F0.08;

增量坐标方式: N050 G01 U0 W-42 F0.1; N060 G03 U12 W-6 R6 F0.08;

4.程序延时(暂停)

G04 格式:G04 X_;或G04 U_;或G04 P_;

说明: 1)该指令按给定时间延时,不做任何动作,延时结束后再自动执行下一段程序。该指令主要用于车削环槽,盲孔及自动加工螺纹时可使刀具在短时间无进给方式下进行光整加工。

2)X、U表示秒,P表示毫秒。程序延时时间范围为16毫秒到9 999.999秒。例:程序暂停2.5秒,可编程:G04 X2.5;或G04 U2.5;或G04 P2500;

5.英制和公制(米制)输入G20、G21

格式:G20(G21)

说明:

1)G20表示英制输入,G21表示公制(米制)输入。G20和G21是两个可以相互取代的代码,但不能在一个程序中同时使用G20和G21。 2)机床通电后的状态为G21状态。

6.进给速度控制G98、G99

格式:G98(G99)

说明:

1)G98为每分钟进给(mm/min),G99为每转进给(mm/r)。G98通常用于数控铣床、加工中心类进给指令;G99通常用于数控车床类进给指令。G99为该数控车床通电后的状态。

2)在机床操作面板上有进给速度倍率开关,进给速度可在0~150%范围内以每级10%进行调整。在零件试切削时,进给速度的修调可使操作者选取最佳的进给速度。

7.参考点返回检测G27

格式:G27 X(U)_;X向参考点检查; G27 Z(W)_;Z向参考点检查; G27 X(U)_ Z(W)_;X、Z向参考点检查。

说明:

1)该指令用于参考点位置检测。执行该指令时刀具以快速运动方式在被指定的位置上定位,到达的位置如果是参考点,则返回参考点灯亮。仅一个轴返回参考点时对应轴的灯亮。若定位结束后被指定的轴没有返回参考点则出现报警。执行该指令前也应取消刀具位置偏置。

2)X、Z为参考点的坐标值,U、W表示到参考点的距离。

3)执行G27指令的前提是机床在通电后必须返回过一次参考点。

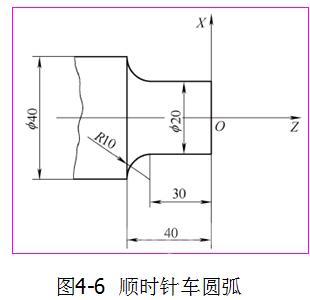

8.自动返回参考点G28

格式:G28 X(U)_;X向返回参考点; G28 Z(W)_;Z向返回参考点; G28 X(U)_ Z(W)_;X、Z向同时返回参考点。

说明:

1)该指令可使被指令的轴自动地返回参考点。X(U)、 Z(W)是返回参考点过程中的中间点位置,用绝对坐标或增量坐标指令。

2)X(U)、 Z(W)是刀架出发点与参考点之间的任一中间点,但此中间点不能超过参考点。有时为保证返回参考点的安全,应先X向返回参考点,然后Z向再返回参考点。

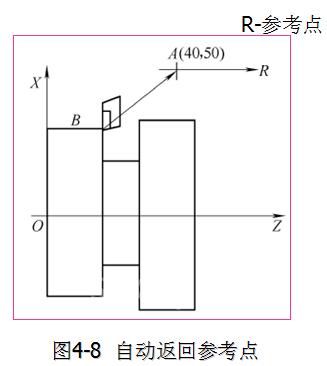

如图4-8所示,在执行G28 X80 Z50程序后,刀具以快速移动速度从B点开始移动,经过中间点A(40,50),移动到参考点R;或编程G28 U2 W2后,则刀具沿X、Z快速离开B点,经过中间点(相对于B点U=2,W=2),移动到参考点R。

9.主轴控制G96、G97

格式:G96 S_; G97 S_;

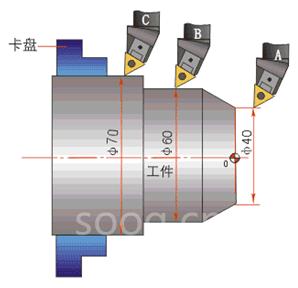

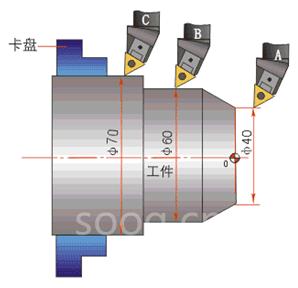

说明: 1)G96是接通机床恒线速控制,此处S指定的数值表示切削速度(m/min)。数控装置从刀尖位置处计算出主轴转速,自动而连续的控制主轴转速,使之始终达到由S指定的数值。设定恒线速可以使工件各表面获得一致的表面粗糙度。例:G96 S150 表示切削点线速度控制在150 m/min。对下图中所示的零件,为保持A、B、C各点的线速度在150 m/min,则各点在加工时的主轴转速分别为: A:n=1000×150÷(π×40)=1193r/min B:n=1000×150÷(π×60)=795r/min C:n=1000×150÷(π×70)=682 r/min

2)G97是取消恒线速控制,并按S指定的主轴转速旋转,此处S指定的数值表示主轴转速(r/min),也可以不指定S。 3)在恒线速控制中,由于数控系统是将X的坐标值当作工件的直径来计算主轴转速,所以在使用G96指令前必须正确的设定工件坐标系。

4)当刀具逐渐靠近工件中心时,主轴转速会越来越高,此时工件有可能因卡盘调整压力不足而从卡盘中飞出。为防止这种事故,在建立G96指令之前,最好设定G50来限制主轴最高转速。

10.主轴最高转速设定G50 格式:G50 S_;

说明:

1)G50有坐标系设定和主轴最高转速设定两种功能,此处G50是后一种功能,用S指定的数值来设定主轴最高转速(r/min)。如:G50 S2000;主轴最高转速设定为2000r/min。

2)在设置恒线速度后,由于主轴的转速在工件不同截面上是变化的,为防止主轴转速过高而发生危险,在设置恒线速度前,可以将主轴最高转速设定在某一个最高值,切削过程中当执行恒线速度时,主轴最高转速将被限制在此最高值。

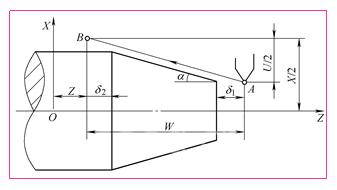

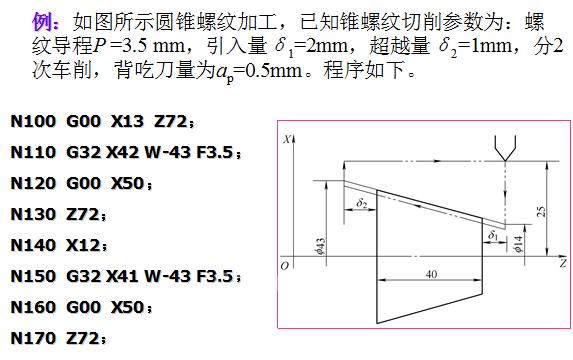

11.螺纹车削G32 格式:G32 X(U)_ Z(W)_ F_;

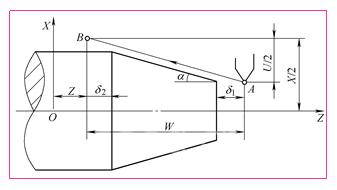

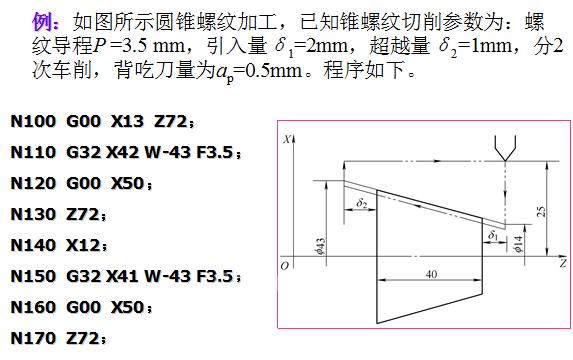

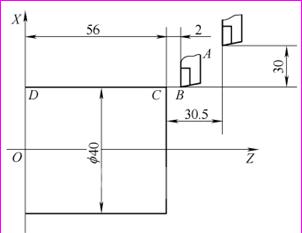

说明: 1)G32指令可进行等螺距的直螺纹、圆锥螺纹以及端面螺纹的切削。

2)X(U)、Z(W)为螺纹终点坐标,F为长轴螺距,如右图,若锥角α≤45°时,F表示Z轴螺距,否则F表示X轴螺距。F=0.001~500mm。

常用编程指令的使用

1.快速定位G00

格式:

G00 X(U)_ Z(W)_;

说明: 1)G00指令使刀具在点位控制方式下从刀具所在点以快移速度向目标点移动。采用绝对坐标X、Z编程时用终点的坐标值编程;采用增量坐标U、W编程时,用刀具的移动距离编程。绝对坐标和增量坐标可以混编。不运动的坐标可以省略。G00可以简写成G0 。

2)X、U的坐标值均为直径量。

3)程序中只有一个坐标值X或Z时,刀具将沿该坐标方向移动;有两个坐标值X和Z时,刀具将先以1:1步数两坐标联动,然后单坐标移动,直到终点。

4)G00快速移动速度由机床设定(X轴:12m/min;Z轴:16m/min),可通过操作面板上的速度修调开关进行调节。

例:如右图刀尖从A点快进到B点,分别用绝对坐标、增量坐标和混合坐标方式写出该G00程序段。

绝对坐标方式:G00 X40 Z58;

增量坐标方式:G00 U-60 W-28.5;

混合坐标方式:G00 X40 W-28.5; 或 G00 U-60 Z58;

2.直线插补G01 格式:

G01 X(U)_ Z(W)_ F_;

说明: 1)G01指令使刀具以F指定的进给速度直线移动到目标点,一般作为切削加工运动指令,既可以单坐标移动,又可以两坐标同时插补运动。X(U)、Z(W)为目标点坐标。F为进给速度(进给率),在G98指令下,F为每分钟进给(mm/min);在G99(默认状态)指令下,F为每转进给(mm/r)。

2)程序中只有一个坐标值X或Z时,刀具将沿该坐标方向移动;有两个坐标值X和Z时,刀具将按所给的终点直线插补运动。

3.圆弧插补G02、G03

格式:G02(G03) X(U)_ Z(W)_ R_ F_; 或 G02(G03) X(U)_ Z(W)_ I_ K_ F_;

说明: 1)该指令控制刀具按所需圆弧运动。G02为顺时针圆弧插补,G03为逆时针圆弧插补;X、Z表示圆弧终点绝对坐标,U、W表示圆弧终点相对于圆弧起点的增量坐标,R表示圆弧半径,I、K表示圆心相对圆弧起点的增量坐标,F表示进给速度。 2)X、U、I均采用直径量编程。

例:图4-6所示工件,加工顺时针圆弧的程序为:

绝对坐标方式: N050 G01 X20 Z-30 F0.1; N060 G02 X40 Z-40 R10 F0.08;

增量坐标方式: N050 G01 U0 W-32 F0.1; N060 G02 U20 W-10 I20 K0 F0.08;

例:如图加工逆时针圆弧的程序为:

绝对坐标方式: N050 G01 X28 Z-40 F0.1; N060 G03 X40 Z-46 R6 F0.08;

增量坐标方式: N050 G01 U0 W-42 F0.1; N060 G03 U12 W-6 R6 F0.08;

4.程序延时(暂停)

G04 格式:G04 X_;或G04 U_;或G04 P_;

说明: 1)该指令按给定时间延时,不做任何动作,延时结束后再自动执行下一段程序。该指令主要用于车削环槽,盲孔及自动加工螺纹时可使刀具在短时间无进给方式下进行光整加工。

2)X、U表示秒,P表示毫秒。程序延时时间范围为16毫秒到9 999.999秒。例:程序暂停2.5秒,可编程:G04 X2.5;或G04 U2.5;或G04 P2500;

5.英制和公制(米制)输入G20、G21

格式:G20(G21)

说明:

1)G20表示英制输入,G21表示公制(米制)输入。G20和G21是两个可以相互取代的代码,但不能在一个程序中同时使用G20和G21。 2)机床通电后的状态为G21状态。

6.进给速度控制G98、G99

格式:G98(G99)

说明:

1)G98为每分钟进给(mm/min),G99为每转进给(mm/r)。G98通常用于数控铣床、加工中心类进给指令;G99通常用于数控车床类进给指令。G99为该数控车床通电后的状态。

2)在机床操作面板上有进给速度倍率开关,进给速度可在0~150%范围内以每级10%进行调整。在零件试切削时,进给速度的修调可使操作者选取最佳的进给速度。

7.参考点返回检测G27

格式:G27 X(U)_;X向参考点检查; G27 Z(W)_;Z向参考点检查; G27 X(U)_ Z(W)_;X、Z向参考点检查。

说明:

1)该指令用于参考点位置检测。执行该指令时刀具以快速运动方式在被指定的位置上定位,到达的位置如果是参考点,则返回参考点灯亮。仅一个轴返回参考点时对应轴的灯亮。若定位结束后被指定的轴没有返回参考点则出现报警。执行该指令前也应取消刀具位置偏置。

2)X、Z为参考点的坐标值,U、W表示到参考点的距离。

3)执行G27指令的前提是机床在通电后必须返回过一次参考点。

8.自动返回参考点G28

格式:G28 X(U)_;X向返回参考点; G28 Z(W)_;Z向返回参考点; G28 X(U)_ Z(W)_;X、Z向同时返回参考点。

说明:

1)该指令可使被指令的轴自动地返回参考点。X(U)、 Z(W)是返回参考点过程中的中间点位置,用绝对坐标或增量坐标指令。

2)X(U)、 Z(W)是刀架出发点与参考点之间的任一中间点,但此中间点不能超过参考点。有时为保证返回参考点的安全,应先X向返回参考点,然后Z向再返回参考点。

如图4-8所示,在执行G28 X80 Z50程序后,刀具以快速移动速度从B点开始移动,经过中间点A(40,50),移动到参考点R;或编程G28 U2 W2后,则刀具沿X、Z快速离开B点,经过中间点(相对于B点U=2,W=2),移动到参考点R。

9.主轴控制G96、G97

格式:G96 S_; G97 S_;

说明: 1)G96是接通机床恒线速控制,此处S指定的数值表示切削速度(m/min)。数控装置从刀尖位置处计算出主轴转速,自动而连续的控制主轴转速,使之始终达到由S指定的数值。设定恒线速可以使工件各表面获得一致的表面粗糙度。例:G96 S150 表示切削点线速度控制在150 m/min。对下图中所示的零件,为保持A、B、C各点的线速度在150 m/min,则各点在加工时的主轴转速分别为: A:n=1000×150÷(π×40)=1193r/min B:n=1000×150÷(π×60)=795r/min C:n=1000×150÷(π×70)=682 r/min

2)G97是取消恒线速控制,并按S指定的主轴转速旋转,此处S指定的数值表示主轴转速(r/min),也可以不指定S。 3)在恒线速控制中,由于数控系统是将X的坐标值当作工件的直径来计算主轴转速,所以在使用G96指令前必须正确的设定工件坐标系。

4)当刀具逐渐靠近工件中心时,主轴转速会越来越高,此时工件有可能因卡盘调整压力不足而从卡盘中飞出。为防止这种事故,在建立G96指令之前,最好设定G50来限制主轴最高转速。

10.主轴最高转速设定G50 格式:G50 S_;

说明:

1)G50有坐标系设定和主轴最高转速设定两种功能,此处G50是后一种功能,用S指定的数值来设定主轴最高转速(r/min)。如:G50 S2000;主轴最高转速设定为2000r/min。

2)在设置恒线速度后,由于主轴的转速在工件不同截面上是变化的,为防止主轴转速过高而发生危险,在设置恒线速度前,可以将主轴最高转速设定在某一个最高值,切削过程中当执行恒线速度时,主轴最高转速将被限制在此最高值。

11.螺纹车削G32 格式:G32 X(U)_ Z(W)_ F_;

说明: 1)G32指令可进行等螺距的直螺纹、圆锥螺纹以及端面螺纹的切削。

2)X(U)、Z(W)为螺纹终点坐标,F为长轴螺距,如右图,若锥角α≤45°时,F表示Z轴螺距,否则F表示X轴螺距。F=0.001~500mm。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

相关链接

最新反馈

- 暂无反馈

无须注册,轻松沟通