数控车削加工--零件加工工艺

数控车削编程与加工

一、零件加工工作任务

(1) 工艺设计

1) 对零件进行工艺性分析。

2) 选择毛坯和机床。

3) 确定加工方案。

4) 选择刀具并填写刀具单。

5) 确定零件装夹方式。

6) 确定粗、精加工切削用量。

7) 确定工序内容并填写工序卡。

(2) 编写加工程序

1) 建立工件坐标系。

2) 基点尺寸计算与确定。

3) 螺纹尺寸及其精度计算。

4) 沟槽尺寸计算。

5) 编写加工程序。

(3) 零件加工与精度检测

1) 加工程序输入与仿真。

2) 零件加工。

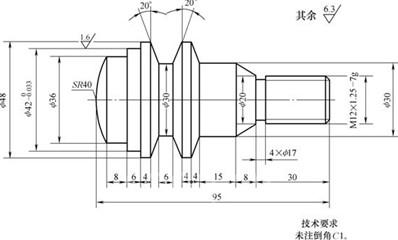

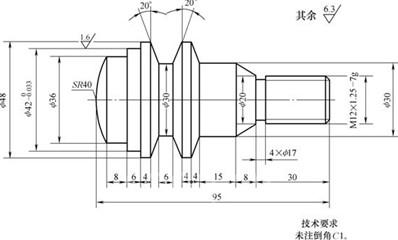

图23-1 含沟槽要素阶梯轴零件加工综合实训图例

二、零件加工工艺设计、编程与加工实施过程

1.零件工艺性分析

该轴由多种结构要素构成:有圆柱要素、圆锥要素、球面要素、螺纹要素以及沟槽要素。零

件左部圆柱面包括36mm、42〓0-0033mm、48mm三部分,

含两个倾斜角为20°的圆锥面、直径为30mm的沟槽以及半径为40mm的球面;零件右部

包括直径为30mm的圆柱面、大小端直径分别是30mm、20mm的圆锥面;4m

m×17mm的螺纹退刀槽以及M20×157g螺纹部分;工件全长95mm。表面粗糙度有

Ra16和Ra63两种要求。

2.选择毛坯和机床

工件材质为45钢,毛坯尺寸为50mm×97mm圆柱棒料,选择通用卧式数控车床(根据学校现有设备选用)。

3.确定加工方案

车工件右端面→粗车、半精车工件右部外圆表面至长度为4mm的圆锥面处,留05mm精加工余量→精加工外圆表面达到图样尺寸要求→车沟槽→加工螺纹到尺寸→工件调头,夹持30mm圆柱面并校正→加工工件左部端面并保证工件全长→外圆表面粗车、半精车,留0.5mm精加工余量→精加工外圆表面达到图样尺寸要求→加工直径30mm沟槽及20°锥面倒角→退刀。

4.刀具选择

1) 外圆端面车刀:外圆左向横柄,主偏角为93°;刀片型号为CCMT120408,刀尖角80°。

2) 切槽刀:选4mm宽方头切槽刀片配置外圆切槽刀柄。

3) 普通螺纹车刀:选择60°螺纹车刀配置外螺纹刀柄。

5.确定工件装夹方式

加工时采用三爪自定心卡盘装夹工件。加工工件右部时,用三爪自定心卡盘夹持工件并留出加工长度约70mm;调头时用软爪或护套夹持工件30mm部位以便加工工件左部。

6.确定切削用量

7.确定工序内容及填写含沟槽要素阶梯轴加工工序卡(见表23-3)

8.工件坐标系建立

加工时分别以零件左、右端端面中心为工件坐标系原点。

9.尺寸计算

(1) 外螺纹M20×1.5-7g尺寸计算 通过查表获得螺纹基本偏差es=-0.032mm;螺纹大径公差Td=0.306mm;螺纹中径公差Td2=0.18mm。

(2) 大径尺寸范围计算

1) 大径基本尺寸d=20mm,基本偏差es=-0.032mm,大径公差Td=0.306mm。 2) 大径下偏差为:ei=es-Td=-0.032mm-0.306mm=-0.338mm。 3) 大径的尺寸范围为:ϕ20-0.032mm,螺纹加工前圆柱面编程尺寸取ϕ19.815mm。

(3) 螺纹牙型高度h计算 h=0.6495P=0.6495×1.5mm=0.974mm。

(4) 螺纹小径d1计算

1) H=P=×1.5mm=1.299mm。 2) R=1/6H=1/6×1.299mm=0.217mm。 3) d1=d-7/4H+2R+es-=20mm-7/4×1.299mm+2×0.217mm-0.032mm-1/2×0.18mm=18.04mm。

(5) 20°角锥面在Z轴方向尺寸为mm·tan20=3.27mm

(6) 球冠在Z轴方向尺寸为(40-)mm=4.27mm

10.加工程序编制

11.零件的仿真加工

零件程序编写完成后,在仿真软件中通过仿真加工进行程序校验。

12.零件加工及精度检测

1) 零件加工:毛坯在机床上装夹、校正→刀具装夹与调整→对刀与参数输入→程序输入与调用→工件加工。

2) 零件精度检测:零件加工完毕后,填写零件加工质量检验单(见表23-4)。

一、零件加工工作任务

(1) 工艺设计

1) 对零件进行工艺性分析。

2) 选择毛坯和机床。

3) 确定加工方案。

4) 选择刀具并填写刀具单。

5) 确定零件装夹方式。

6) 确定粗、精加工切削用量。

7) 确定工序内容并填写工序卡。

(2) 编写加工程序

1) 建立工件坐标系。

2) 基点尺寸计算与确定。

3) 螺纹尺寸及其精度计算。

4) 沟槽尺寸计算。

5) 编写加工程序。

(3) 零件加工与精度检测

1) 加工程序输入与仿真。

2) 零件加工。

图23-1 含沟槽要素阶梯轴零件加工综合实训图例

二、零件加工工艺设计、编程与加工实施过程

1.零件工艺性分析

该轴由多种结构要素构成:有圆柱要素、圆锥要素、球面要素、螺纹要素以及沟槽要素。零

件左部圆柱面包括36mm、42〓0-0033mm、48mm三部分,

含两个倾斜角为20°的圆锥面、直径为30mm的沟槽以及半径为40mm的球面;零件右部

包括直径为30mm的圆柱面、大小端直径分别是30mm、20mm的圆锥面;4m

m×17mm的螺纹退刀槽以及M20×157g螺纹部分;工件全长95mm。表面粗糙度有

Ra16和Ra63两种要求。

2.选择毛坯和机床

工件材质为45钢,毛坯尺寸为50mm×97mm圆柱棒料,选择通用卧式数控车床(根据学校现有设备选用)。

3.确定加工方案

车工件右端面→粗车、半精车工件右部外圆表面至长度为4mm的圆锥面处,留05mm精加工余量→精加工外圆表面达到图样尺寸要求→车沟槽→加工螺纹到尺寸→工件调头,夹持30mm圆柱面并校正→加工工件左部端面并保证工件全长→外圆表面粗车、半精车,留0.5mm精加工余量→精加工外圆表面达到图样尺寸要求→加工直径30mm沟槽及20°锥面倒角→退刀。

4.刀具选择

1) 外圆端面车刀:外圆左向横柄,主偏角为93°;刀片型号为CCMT120408,刀尖角80°。

2) 切槽刀:选4mm宽方头切槽刀片配置外圆切槽刀柄。

3) 普通螺纹车刀:选择60°螺纹车刀配置外螺纹刀柄。

5.确定工件装夹方式

加工时采用三爪自定心卡盘装夹工件。加工工件右部时,用三爪自定心卡盘夹持工件并留出加工长度约70mm;调头时用软爪或护套夹持工件30mm部位以便加工工件左部。

6.确定切削用量

7.确定工序内容及填写含沟槽要素阶梯轴加工工序卡(见表23-3)

8.工件坐标系建立

加工时分别以零件左、右端端面中心为工件坐标系原点。

9.尺寸计算

(1) 外螺纹M20×1.5-7g尺寸计算 通过查表获得螺纹基本偏差es=-0.032mm;螺纹大径公差Td=0.306mm;螺纹中径公差Td2=0.18mm。

(2) 大径尺寸范围计算

1) 大径基本尺寸d=20mm,基本偏差es=-0.032mm,大径公差Td=0.306mm。 2) 大径下偏差为:ei=es-Td=-0.032mm-0.306mm=-0.338mm。 3) 大径的尺寸范围为:ϕ20-0.032mm,螺纹加工前圆柱面编程尺寸取ϕ19.815mm。

(3) 螺纹牙型高度h计算 h=0.6495P=0.6495×1.5mm=0.974mm。

(4) 螺纹小径d1计算

1) H=P=×1.5mm=1.299mm。 2) R=1/6H=1/6×1.299mm=0.217mm。 3) d1=d-7/4H+2R+es-=20mm-7/4×1.299mm+2×0.217mm-0.032mm-1/2×0.18mm=18.04mm。

(5) 20°角锥面在Z轴方向尺寸为mm·tan20=3.27mm

(6) 球冠在Z轴方向尺寸为(40-)mm=4.27mm

10.加工程序编制

11.零件的仿真加工

零件程序编写完成后,在仿真软件中通过仿真加工进行程序校验。

12.零件加工及精度检测

1) 零件加工:毛坯在机床上装夹、校正→刀具装夹与调整→对刀与参数输入→程序输入与调用→工件加工。

2) 零件精度检测:零件加工完毕后,填写零件加工质量检验单(见表23-4)。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

相关链接

最新反馈

- 暂无反馈

无须注册,轻松沟通