典型零件的加工

典型零件的加工

综合实例 平面凸轮加工

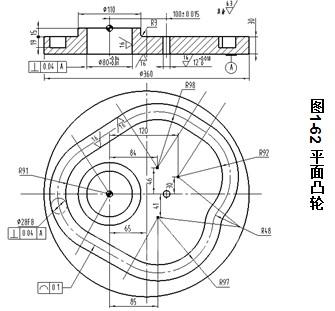

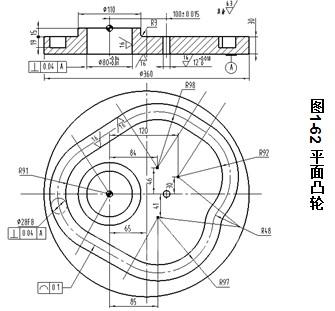

如图1-62所示,零件材料为45钢,外形及内孔已加工至尺寸。现编制程序完成凸轮槽的加工。

1.工艺分析

此零件凸轮槽由直线和圆弧组成,槽两侧面表面粗糙度值较小。槽侧面要求与Ø360mm底面垂直,槽的轮廓度公差为0.1㎜。根据零件图样要求,此零件采用两孔一面定位装夹(批量生产)或螺钉压板装夹(单件生产)。零点设置如图1-62所示。

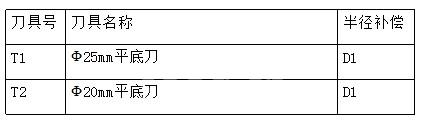

2.确定加工工序和选择刀具

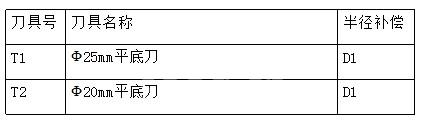

零件加工步骤:(1)粗铣槽 T1 Φ25平底刀 铣槽深至18.8㎜,槽宽25㎜(2)精铣槽 T2 Φ20平底刀 铣槽深至19㎜,槽宽至尺寸

3.基点坐标

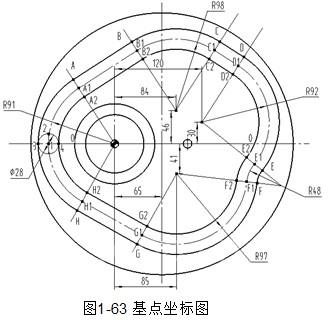

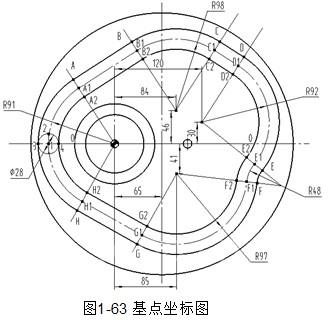

根据零件图所给定的尺寸和几何图形,利用“基点的直接计算”和CAD作图测量的方法,求出基点的坐标值。

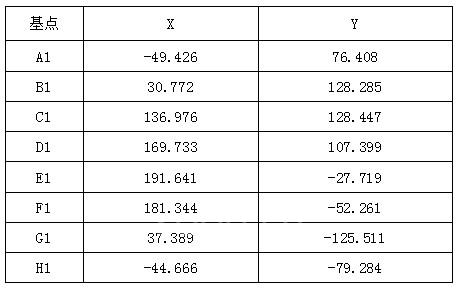

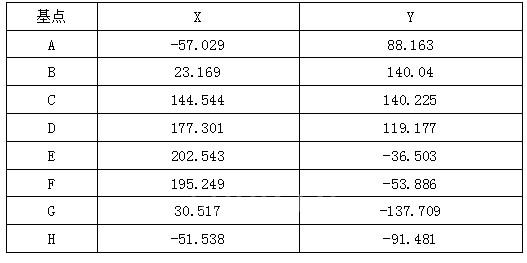

(1)槽粗加工基点的坐标

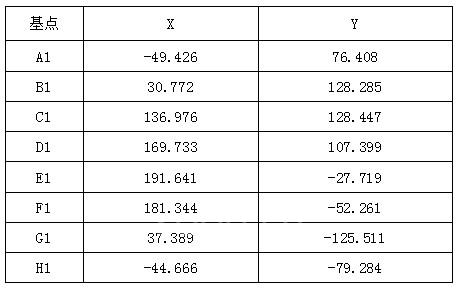

(2)槽精加工基点的坐标

加工轨迹:1点下刀,2点加刀补(左刀补G41),3点圆弧切入,依次加工外侧轮廓(H-G-F-E-D-C-B-A-3)。然后圆弧切入4点,再依次加工内侧轮廓(A2-B2-C2-D2-E2-F2-G2-H2-4),圆弧切出至2点,回1点去刀补。1、2、3、4点的坐标分别为:

1(-91.0,0) 、2(-91.0,14.0)、 3(-105.0,0)、 4(-77.0,0)。

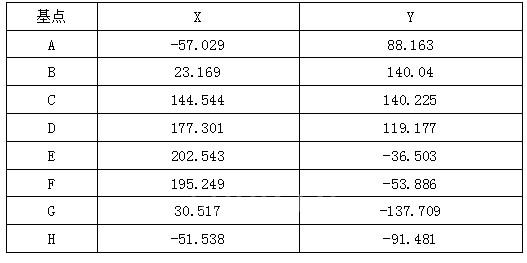

外侧轮廓基点的坐标

内侧轮廓基点的坐标

综合实例 平面凸轮加工

如图1-62所示,零件材料为45钢,外形及内孔已加工至尺寸。现编制程序完成凸轮槽的加工。

1.工艺分析

此零件凸轮槽由直线和圆弧组成,槽两侧面表面粗糙度值较小。槽侧面要求与Ø360mm底面垂直,槽的轮廓度公差为0.1㎜。根据零件图样要求,此零件采用两孔一面定位装夹(批量生产)或螺钉压板装夹(单件生产)。零点设置如图1-62所示。

2.确定加工工序和选择刀具

零件加工步骤:(1)粗铣槽 T1 Φ25平底刀 铣槽深至18.8㎜,槽宽25㎜(2)精铣槽 T2 Φ20平底刀 铣槽深至19㎜,槽宽至尺寸

3.基点坐标

根据零件图所给定的尺寸和几何图形,利用“基点的直接计算”和CAD作图测量的方法,求出基点的坐标值。

(1)槽粗加工基点的坐标

(2)槽精加工基点的坐标

加工轨迹:1点下刀,2点加刀补(左刀补G41),3点圆弧切入,依次加工外侧轮廓(H-G-F-E-D-C-B-A-3)。然后圆弧切入4点,再依次加工内侧轮廓(A2-B2-C2-D2-E2-F2-G2-H2-4),圆弧切出至2点,回1点去刀补。1、2、3、4点的坐标分别为:

1(-91.0,0) 、2(-91.0,14.0)、 3(-105.0,0)、 4(-77.0,0)。

外侧轮廓基点的坐标

内侧轮廓基点的坐标

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

相关链接

最新反馈

- 暂无反馈

无须注册,轻松沟通