低温加工技术的突破性进展,显著提高硬金属去除率及延长刀具寿命

在北京的CIMT 2011展会上,MAG展出一项最新研发成果:独特的主轴中心冷却和刀具中心冷却系统。这项申请中的多项专利技术较之传统的刃具冷却方式效率更高。可显著提高切削速度,从而提高金属去除量,亦可显著延长刀具寿命,或者同时实现上述改善。液态氮(-321°F)冷却系统可与MQL干式加工技术(微量润滑加工)相结合,减少刀具磨损及切屑粘着,可以大幅提高金属去除率或延长刀具寿命。是强力加工超硬金属工件的理想选择,例如对钛、钛、镍合金、球磨铸铁或蠕墨铸铁工件的加工。

低温加工技术的突破性进展,显著提高硬金属去除率及延长刀具寿命。该项技术正在申请专利,通过改变刀具冷却方式完成加工,较之传统加工模式,刃具冷却效率更高。该系统可以与微量润滑加工(干式加工)结合,可获得更高的速度及刀具寿命。

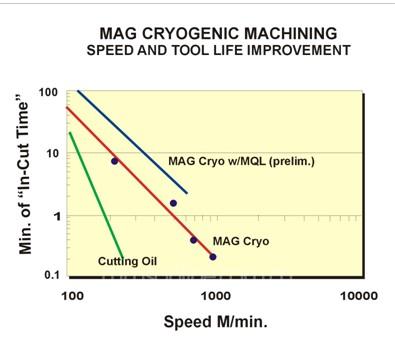

“我们仍在不断研发当中,但是在对蠕墨铸铁工件的加工中,使用硬质合金刀具实现了60%的切削速率提升,如果使用聚晶金刚石刀具的话,则可以提高4倍。此外,再加上MQL微量润滑技术的使用,则可将硬质合金刀具切削速率进一步提高至3倍,但是对聚晶金刚石刀具的切削速率则没有更明显的提高”,MAG全球技术副主席Wolfgang Horn博士谈到。“这些测试专注于金属去除率的提高,同时确保刀具的使用寿命与传统冷却方式相同。前期结果显示,该项技术可极大的改善机床在重切削环境下的生命周期成本及模型,减少机床数量和相关厂房基础建设要求;或者显著延长刀具寿命,效果超乎想象。从环保的角度来看,成本智能液氮低温加工技术则变得更具竞争力。该项技术不会产生油雾收集、过滤、湿切屑、腐蚀工件及废物处理成本,当然,由于没有用于处理冷却液的泵、风扇和驱动等装置,自然也可显著降低能耗。”

Dr. Horn认为,该项新技术的关键在于它能够将冷却效应集中在刀片上。“以前,低温加工技术从未采用将液态氮穿过主轴并进入刀片这种方式,因而低温加工从未如此高效。”他解释说,“刀具中心冷却能提供最有效的导热模式,同时液态氮消耗量最小。目前我们的研发主要集中在铣削和镗削加工,大概消耗液态氮0.04升/分钟/刀片。我们相信,该项技术运用到钻孔和攻丝上,液态氮消耗量将更少。”

Dr. Horn补充说,“MAG所做的测试表明,通过液氮冷却技术,能够显著提高金刚石刀具的工作范围和性能。以加工蠕墨铸铁为例,该项技术可以将刀具的温升极限提高3到4倍。硬质合金刀具虽然更易受磨损,但将低温冷却和微量润滑MQL技术相结合,该种刀具将有上乘表现。”

主轴中心低温冷却技术同时适用于电主轴、皮带传动和齿轮驱动主轴 。

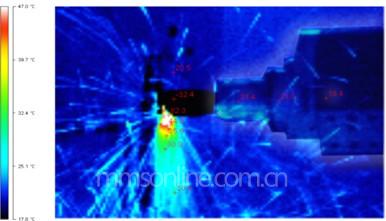

红外温度监控图像:使用主轴中心低温冷却技术后,主轴(卧式)和刀具/工件的接触面的温度值。在红外图像显示中,黑色区域表示最低温区,白色区域是最高温区。刀具主体温度为-32°C,切割区域最高温度为82°C

图示:硬质合金加工CGI材料中,利用刀具中心低温冷却技术,和同时利用刀具中心低温冷却及MQL技术,相应带来的刀具寿命和切削速率的增值。

关于MAG

MAG作为世界领先的机床及自动化系统公司,可以为用户提供完善的量身定做的金属切削及复合材料加工解决方案,主要服务于耐用品行业。旗下拥有众多知名品牌:柏林格尔、辛辛那提、克劳斯惠乐、爱克赛罗、法道、吉丁斯•路易斯、海瑟普、鸿斯伯格、惠乐喜乐及维茨希•弗兰克等。MAG作为杰出的供应商,以完美的工艺技术及在此基础上量身定做的生产解决方案而闻名。广泛服务于航空航天、汽车、重型机械、油田、轨道交通、太阳能、风机生产及通用加工等行业。

MAG 在世界范围内设置了众多生产及技术支持机构,拥有丰富的产品线及技术,包括车削、铣削、滚齿、磨削、珩磨、系统集成、复合材料加工、维修、工控系统及软件、刀具及油品、核心零部件等。

(MAG)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈