使用DMG MORI Precision Boring技术进行卧式镗孔加工

在卧式镗孔领域,我们通过DMG MORI Precision Boring生产的功能强大、用途广泛的设备进一步扩大产品范围。

在需要高主轴转速和进给率的情况下,卧式加工始终具有优势。在重切削中进行卧式孔加工,建议使用专门设计的机床,因为它们功率更大,扭矩更高。DMG MORI Precision Boring Co., Ltd. (前身为仓敷机械株式会社)专门为此类应用提供制造解决方案。该公司于1938年在日本长冈成立,开发和制造卧式镗铣床,用于大型和重型工件的重切削。可以高精度加工X轴行程达6000毫米、工件重量达40吨的工件。该公司自2024年起成为DMG MORI的一员。

模具制造和能源技术-高精密部件在这些行业和许多其他行业中都至关重要,这些部件的生产需要高精密的机器。反过来,这些机器的制造精度也必须达到最高。因此,像DMG MORI Precision Boring这样的精密机床在所有这些行业中都起着决定性的作用-无论是直接生产零部件,还是间接生产用于零部件生产的机床。

卧式镗孔加工的最大加工多样性

DMG MORI Precision Boring已经建立了满足客户个性化需求的产品系列。例如,KBT 系列机床的标准配置是360°旋转的手工刮研回转工作台,分度为 0.0001°。大型机床的固定工作台可与集成旋转工作台互为补充,因此这些机型也具有最大的灵活性。DMG MORI Precision Boring的创新实力还体现在 KBT-13T.A的倾斜工作台上,它是为加工风力涡轮机的转子轮毂而开发的。回转工作台的B轴与镗孔方向的W轴相结合,为加工大型和较长的工件提供了高度的灵活性。为此,W轴的行程超出了工作台的范围。

基本标准DIN EN ISO/ASTM 52900将商业增材制造系统分为7种工艺,这些工艺在创建材料层的方式上有所不同

所有应用中的稳定性

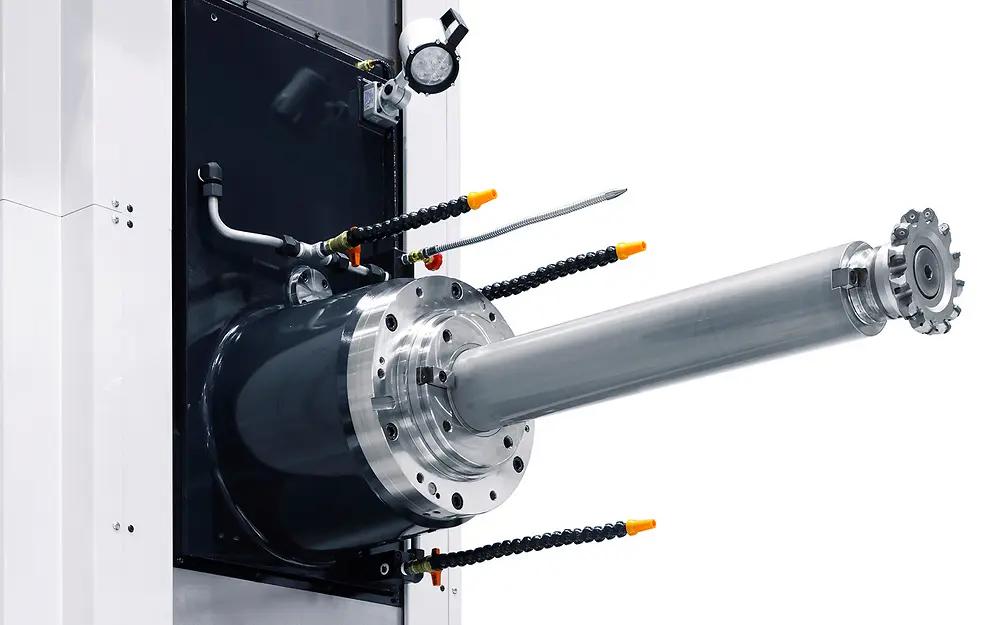

DMG MORI Precision Boring卧式镗铣床的坚固设计可确保在所有应用中实现最高精度。稳定的床身、宽大的X轴和Z轴手工刮研导轨、稳定的立柱、大直径主轴以及高质量主轴为精确镗孔奠定了坚实的基础。三点支撑的大型主轴轴承也确保了稳定性。DMG MORI Precision Boring主轴的扭矩是传统加工中心的十倍。因此,刀具的使用寿命可以延长一倍。

带托盘交换系统的自动化生产

DMG MORI Precision Boring的进一步发展是基于用户的要求。这些要求包括更高的加工速度、加工更复杂的应用以及简单的机床操作。熟练工人的普遍短缺也要求尽可能实现加工自动化。鉴于DMG MORI Precision Boring卧式镗铣加工中心所加工的工件种类繁多,工件体积大,一般运行时间较短,因此自动化解决方案是一项挑战。不过,DMG MORI Precision Boring采用了标准化的托盘交换系统,可在加工过程中更换新工件。

DMG MORI Precision Boring卧式镗铣床的稳定结构从床身一直延伸到主轴

(DMG MORI)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈