激光超声技术的刀具检测系统

针对合金刀具制造和切削过程中产生表面缺陷的无损检测问题,建立激光超声实验装置。实验结果表明,该系统能有效检测刀具表面裂纹,检测效率高,实验装置简单,经济成本低,且易于实现完全非接触式检测。

随着柔性制造系统和计算机集成制造系统等自动化加工系统的快速发展,机械加工的自动化程度得到大幅提高。为了保证机械制造自动化和生产的顺利进行,需要对加工过程中所出现的故障进行有效检测。刀具是机械加工过程中最基本的加工元素,刀具的破损会导致加工过程中断、引起工件报废、增加废品率、使机床损坏、降低机床使用率、增大生产成本。因此,刀具的健康检测成为整个生产过程安全、顺利进行的一个重要环节。

硬质合金具有硬度高、耐磨性好等优点,允许切削速度比高速钢高4~10倍,因此被制成各种合金刀具并广泛应用于航空航天制造业、模具制造业、汽车制造业及机床制造业等众多领域。合金刀具在制造和切削过程中往往会留下各种表面缺陷,为满足刀具使用的安全性、可靠性和耐用度的高标准要求,必须对其表面缺陷进行检测。

常用的刀具表面缺陷检测方法主要有肉眼观察、放大镜观察、浸油吹砂、体视显微镜和工具显微镜等,但是这些方法自动化程度低,对刀具表面粗糙度要求高,且容易产生漏检。激光超声技术是通过激光激发超声信号,无需耦合剂,超声信号又可通过光学方法检测,故可实现完全非接触激发和接收,便于在高温、高压、高速旋转等恶劣环境下实现无损检测;激光超声的激发和检测都是在瞬间完成的,能够实现快速实时检测;另外激光超声可用于表面几何形状复杂及受限制如焊缝根部、小直径管道等的检测,因此,广泛应用于无损检测领域。

目前,将激光超声技术应用于刀具表面缺陷检测仍处于初始研究阶段。本文建立激光超声实验装置,将激光超声检测技术应用于刀具表面缺陷检测。实验结果表明,该系统能有效检测刀具表面缺陷,检测效率高,结构简单,安装、操作容易,体积较小,且易于实现完全非接触检测。

1激光超声检测原理

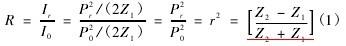

超声波通常是指频率高于20kHz的机械波。这种机械波在材料中以一定的速度和方向传播,遇到声阻抗不同的异质界面(如缺陷或被测物件的底面等)就会产生反射。根据声波在不同界面的反射现象即可进行超声波探伤。目前,常用的超声波探伤方法主要有脉冲反射法、穿透法和共振法等。本文实验系统采用脉冲反射法。当激光脉冲照射在介质表面,介质表面局部范围吸收光能产生较高温升,这部分介质由于温升会产生热膨胀运动,带动周围介质一起运动从而在其内部产生超声波,然后根据超声波在介质内部传播时的反射波情况来检测介质的缺陷。当超波垂直入射介质表面时,若已知入射波声强I0,反射波声强Ir,则不同界面的声强反射率R可表示为

式中:P0为入射波的声压;Pr为反射波的声压;r为界面的声压反射率;Z1为第一种介质的声阻抗;Z2为第二种介质的声阻抗。若已知透射波声强It,则不同界面的声强透过率T为

式中:Pt为透射波的声压。

由式(1)、(2)可以看出,超声波经过不同的界面发生反射现象时,其反射波能量是减小的,且反射波与透射波能量之和等于入射波能量。

2实验系统及结果

激光超声检测实验装置如图1。由Q-Nd:YAG激光器产生的波长为1.06μm,脉冲宽度为15ns的激光脉冲经球面镜聚焦成直径约为1mm的点源后照射到刀具表面,激发出超声波信号。该系统激光器为华北机电研究所研制,由振荡级和放大级组成,通过调节放大级的工作电压可以改变激光束的能量,本文中激光器输出单脉冲最大能量为120mJ。超声信号由粘贴在试样表面的PVDF压电薄膜来接收,经放大、滤波处理后送入TDS2012双通道数字示波器进行采集,并保存数据。

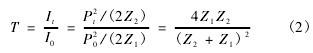

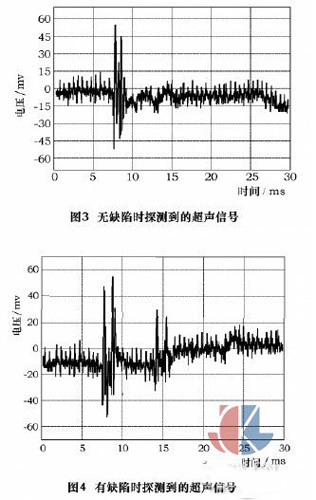

如图2所示合金刀具,直径规格为,分别取无表面缺陷刀具和柄部带有横向裂纹刀具进行检测。实验中PVDF压电薄膜和激光点源位于裂的同侧。为更好地接收超声信号,PVDF压电薄膜需要通过耦合剂粘贴在刀具柄部。图3为无表面缺陷刀具中探测到的超声信号,有横向裂纹刀具中探测到的超声信号。

由图3可以看出,没有缺陷的超声信号只有一处明显峰峰值;由图4可以看出,带有缺陷的超声信号有两处明显峰峰值,第一处波峰是传感器探测到的直达表面波信号,第二处波峰就是表面波遇到缺陷后的反射回波。显然,可以通过这种方法进行刀具表面缺陷的有效检测。

针对合金刀具制造和切削过程中产生表面缺陷的无损检测问题,本文建立激光超声实验装置,将激光超声检测技术应用于刀具表面缺陷检测。实验结果表明,该系统能有效检测刀具表面缺陷,结构简单,安装、操作容易,体积较小;激光激发和超声信号接收都是在瞬间完成,检测效率高,且超声信号可以通过光学方法探测,易于实现完全非接触式检测,为机械制造过程中刀具健康状态的实时监测提供了实验基础,具有一定实用价值。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈