加工中心编程--用户宏程序三

宏程序的调用G65、G66

宏程序可以用模态调用(G65)、非模态调用(G66)或G代码和M代码等来调用。宏程序调用不同于子程序调用(M98),具体区别如下:

①用G65可以指定自变量(数据传送到宏程序),M98没有该功能。 ②当M98程序段包含另一个NC指令(例如,G01 X100.0 M98 Pp)时,在指令执行之后调用子程序。相反,G65无条件地调用宏程序。 ③M98程序段包含另一个NC指令(例如,G01 X100.0 M98 Pp)时,在单程序段方式中,机床停止。相反,G65机床不停止。 ④用G65改变局部变量的级别,用M98不改变局部变量的级别。

1)非模态调用G65

格式: G65 Pp L l <自变量指定>;

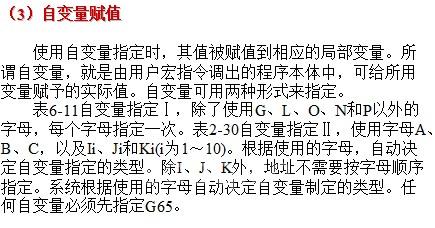

说明: 格式中p为要调用的程序号;l为调用次数(默认为1,范围1-9999)。当指定G65时,以地址P指定的用户宏程序被调用。数据(自变量)能传递到用户宏程序体中。其一般的格式流程如表6-10所示。

2)模态调用G66

格式:G66 Pp Ll <自变量指定>;

G67;取消模态调用

说明:

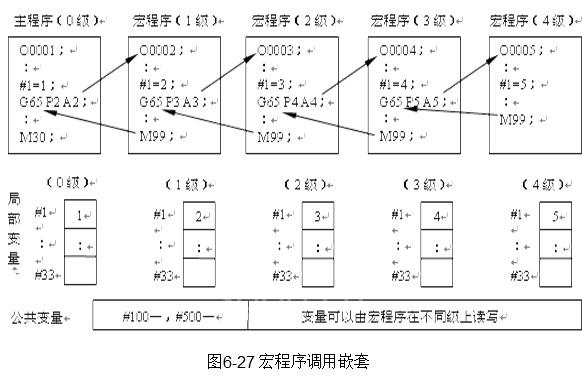

①G66为指定模态调用,即在指定轴移动的程序段后调用宏程序。G67取消模态调用。格式中p、l、自变量指定同G65。其一般的格式流程如表6-12所示。 ②调用可以嵌套4级,如图6-27所示,包括非模态调用(G65)和模态调用(G66);宏程序嵌套时,局部变量也分别从0级到4级嵌套,主程序为0级。 ③在只有辅助功能但无移动指令的程序段中不能调用宏程序。

(4)自定义G码调用

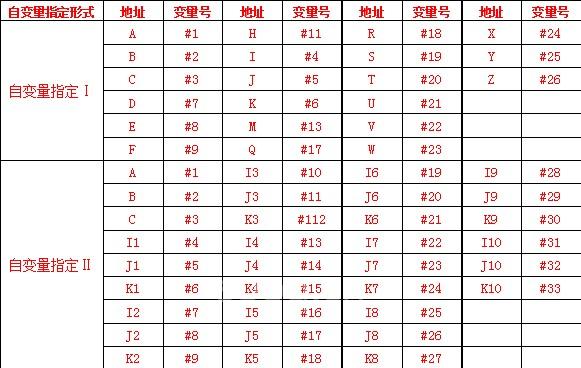

在参数(No.6050到No.6059)中设置调用用户宏程序(○9010到○9019)的G代码号(从1到9999),调用用户宏程序的方法与G65相同。

例如,设置参数No.6050=81,由G81调用宏程序○9010,不用修改加工程序,就可以调用由用户宏程序编制的加工循环,如图6-28所示。

说明:G×× <自变量赋值>等同于G65 P×××× <自变量赋值>,××可以从1-9999中选取10个代码值,××××对应调用的宏程序号(9010-9019)。设置的参数号与宏程序号的对应关系,如表6-12所示。

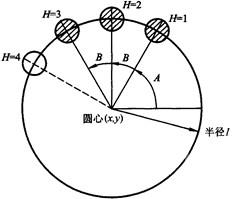

【例6-8】 圆周分布孔的加工。如图6-29所示,在半径为I=120mm的圆周上分布钻削H=5个等分孔,孔深20mm。已知第一孔的起始角为A=0°,相邻两孔间的角度增量为B=45°, 圆的中心是(50,150)。指令可以用绝对值或增量值指定。顺时针方向钻孔时B应指定负值。

O1000;(主程序)

N010 #24=50.0;圆心的X坐标(绝对值或增量值指定)X

N020 #25=150.0;圆心的Y坐标(绝对值或增量值指定)Y

N030 #26=-20.0;孔深(Z坐标)

N040 #18=5; 钻孔循环R点坐标

N050 #9=80.0; 切削进给速度F

N060 #4=120.0; 圆半径I

N070 #1=0; 第一孔的角度A

N080 #2=45.0; 增量角(指定负值时为顺时针)B

N090 #11=5; 孔数H

N100 G90 G54 G00 X0 Y0 Z100;

N110 M03 S800;

N120 G65 P9100 X50. Y150. R5. Z-20. F80. I120. A0 B45. H5;

N130 G00 X0 Y0 Z100.;

N140 M30;

○9100;(宏程序,被调用的程序)

N010 WHILE [#11GT0] DO1;

N020 #5=#24+#4*COS[#1]; 计算X轴上的孔位

N030 #6=#25+#4*SIN[+1]; 计算Y轴上的孔位

N040 G99 G81 X#5 Y#6 Z#26 R#18 F#9 L0;钻孔循环,移动到目标位置之后执行钻孔

N050 #1=#1+#2; 更新角度

N060 #11=#11-1; 孔数减1

N070 END1; N080 M99;

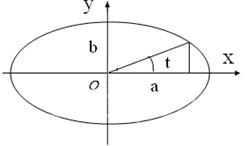

【例6-9】 平面非圆曲线轮廓的加工。

如图6-30所示椭圆形轮廓,已知长轴半径为45mm,短轴半径为25mm,厚度8mm,用直径20mm平底立铣刀加工。工件坐标系原点定在椭圆的中心。从X轴正方向位置下刀至深度,然后以角度为自变量,进行逆时针拟合加工。

方法1(宏程序放在主程序中):

O0001;

N010 #100=1.0; 角度步长

N020 #101=0; 初始角度

N030 #102=361.0; 终止角度

N040 #103=45.0; 长半轴

N050 #104=25.0; 短半轴

N060 #105=-10.0; 深度

N070 G40 G80;

N080 G91 G30 X0 Y0 Z0 T02;

N090 M06; 换2号刀

N100 G90 G54 G00 X [#103+20] Y0 Z100.0 S1000;刀具运行到(65,0,0)的位置

N110 G43 Z100.0 H02 M03; 建立刀具长度补偿,主轴正转

N120 G01 Z#105 F1000.0; 刀具下到-10mm

N130 #114=#101; 赋初始值

N140 #112=#103*COS[#114]; 计算X坐标值

N150 #113=#104*SIN[#114]; 计算Y坐标值

N160 G01 G42 X[ROUND[#112]] Y[ROUND[#113]] D02 F500.0; 到第一点,运行一个步长

N170 #114=#114+#100;变量#114增加一个角度步长

N180 IF[#114LT#102]GOTO 140; 条件判断#114是否小于361,满足则返回

N140 N190 G01 G40 X[#103+20] Y0; 取消刀具补偿,回到(65,0)

N200 G90 G00 Z100.0 M05;快速抬刀

N210 M30; 程序结束

【例6-10 】解析曲面加工

曲面一般可以分为两类,即解析曲面和自由曲面。对于自由曲面,因其拟合计算的工作量大,一般采用计算机辅助编程。而对于解析曲面,因可以通过数学处理获得坐标计算公式,一般采用宏程序不难解决。球面即为典型的解析曲面,铣球可以认为是多个铣圆的组合,有2种排刀加工方案,一是按Z向分布,二是按圆心角分布。

从保证表面质量来看,最佳方案为按圆心角分布。如图6-31所示,采用直径Φ20mm,圆角R4的铣刀加工SR30的球,已知球心坐标为(0,0,-5.),工件坐标系原点设在O点。

分析:圆弧起点计算,从X正向开始起刀。刀具根部R4的圆心在XZ平面的运动轨迹为与R30等距的圆(见图示轨迹1),刀位点上方4mm处的轨迹可看作轨迹1沿X正向平移6毫米(即轨迹2),刀尖点运动的轨迹可看作轨迹2沿Z轴向下平移4mm(即轨迹3)。

由以上分析可以得到:起始角度 =ARCSIN((5+4)/34)=15.349º;起始位置 X =34*COS(15.349)+6=38.787; Z =34*sin(15.349)-5-4=0 变量设置: #1—内球体半径; #2—球头铣刀半径; #3—每层z向进刀角增量。

O0006;(主程序)

N010 G40 G80;

N020 G91 G30 X0 Y0 Z0 T01;

N030 M06;

N040 G00 G54 G90 X0 Y0 S1000; 工艺数据设定,快速对正球面中心

N050 G00 G43 H01 Z10.0 M13; 轴向快速引刀,建立刀具长度补偿

N060 G65 P9800 A35.0 B6.0 D5.0;调用宏程序

N070 G0 Z100.0; 轴向退刀

N080 G91 G30 X0 Y0 Z0;返回第二参考点

N090 M30; 程序结束

O9800;(宏程序)

N010 #101=#1; 将内球体半径赋值给#101 N020 #102=#2; 将球头铣刀直径赋值给#102

N030 #103=#1-#2 ; 将刀具中心轨迹半径赋值给#103

N040 #104=#3; 将每层z向进给角增量赋值给#104

N050 G0 X#103; 刀具水平x轴定位

N060 G1 Z0 F120; 轴向进给

N070 WHILE [#104 LE 90] D01; 循环分层加工

N080 #110=#103*cos[#104];计算各层起点x坐标

N090 #120=#103*sin[#104]; 计算各层起点z坐标

N100 G1 X #110 Z-#120 F80.0;层间xz联动进给

N110 G2 I-#110;铣层圆

N120 #104=#104+#3; 计算下一层角度

N130 END1; N140 M99;

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈