将外圆磨削精确到点

作者:海尔穆特•达姆

标题图片:已经磨削完毕的中间轴正处于检验台上:形位公差要求以及支座的尺寸精度都在微米范围之内。

自从Quickpoint(快速点磨)工艺于1985年首次面世以来,位于德国诺特拉赫室的勇克公司在外圆磨削领域已经赢得了大量的应用领地。仅仅几毫米宽的CBN或者金刚石砂轮可以采用高达140 m/s的圆周速度,通过点接触在工件表面上进行。位于德国勃兰登堡市的变速箱制造专家ZF公司利用这种工艺率先通过一次装夹,实现了要求极为严格的主轴和中间轴的磨削加工。因此在那里,人们有理由将所发掘出的潜力归功于这个“引人瞩目的项目”。

当然,作为这个成就的合作者而亮相也是令人自豪的。勃兰登堡的这家变速箱工厂在被ZF公司兼并之后的十二年内已经在乘用轿车领域赢得了不可小视的声望。从ZF大家庭团结一致的行动开始到今天,他们已经获得了异常成功的发展。

“弗利德里希港离我们比在地图上显示的要近的多,”安德利亚斯?施雷戈尔博士,ZF公司勃兰登堡工厂的乘用轿车部及行政管理主任这样说(见图片1)。“我们所感受到的集团创业宗旨很明显的和社会环境和对全体员工的责任心息息相关相关。”

图片1:决策人只会认可那些由经验丰富的技工操作的工艺方法(从左起):安德利亚斯?施雷戈尔博士,硕士工程师埃德加?迈耶尔,硕士工程师哈特穆特?格罗斯曼,他们都来自ZF勃兰登堡公司。

当然,要取得成就,一个不可忽视的因素是核心技能,这一点在勃兰登堡的总部早已经具备。

每个车型和发动机都配置最优化的变速箱

从1992年开始,勃兰登堡工厂生产第一台乘用轿车手动变速箱。所有所需的生产材料都由位于德国施瓦本地区格明特市的ZF公司总部提供。仅仅三年之后,勃兰登堡工厂就已经开始了第一个自主研发工作。成果是一台同步的5档位手动变速箱,拥有390 Nm的可传动扭矩。每辆汽车都需要一个根据其发动机特性进行配置并且可根据其燃料类别协调的变速箱 – 当前,汽车制造商生产种类日益多样的汽车型号,这对ZF公司而言是一个很好的前景。

目前人们已经陆续研制出了各种款式的5档位和6档位手动变速箱、全轮驱动变速巷和所谓的SMG变速箱等。在这些顺序排列的、并采用液压和电子控制的变速箱中,换挡过程不再是通过变速杆执行的机械式,而是利用传感机构和传动机构通过转向盘上的面板操作完成。

工作和投资计划的负责人埃德加?迈耶尔先生属于核心技能的一个要素(参见图片1),他说:“除了变速箱的开发,利用创新的加工工艺,如啮合工件的滚铣削、磨削和珩磨,传动轴立柱表面和轮子的磨削,表面渗碳硬化和芯轴淬火以及同步化加工等,”为此,对加工的组织结构和加工深度都必须进行协调:“我们采用复合的方式来加工我们的机组。其中每个单件,如轮子、轴类和同步零件被放在一个加工巢穴内加工并且在预装配时被组装成结构组件。然后将它们放在装配线上进行最后总装。”

一直致力于寻求最高效的工艺方法

每年持续增长的加工批量只能通过大量的追加投资来实现。为此,技术可行性和经济性成为了考虑的两个焦点。人们对于当前加工技术面临的课题进行了深入的分析,有针对性地采取了下列优化措施:

设立轮齿加工制造岛,其中包含铣床和去毛刺机,以链接的单元和多机床为基础条件进行配置;

计算机辅助的、使用在线测量功能的静态质量监控;

全新的连续式淬火设备,对带有棘手几何尺寸的零件进行无延滞淬火;

借助珩磨头在淬火之后对齿轮直接进行珩磨;

利用显著增长的切削参数进行最大程度的干燥式加工。

“这种类型的项目,也就是说要在功能流程中进行很多改变的,必定要求一个深入的工艺伴随过程”,埃德加?迈耶尔如此说。“就加工过程的设置我们需要和我们的用户进行协商。为了能够提交出一个合格的变速箱,我们在本厂及客户处做了大量高成本的测试流程。我们确定在哪些环节上必须更加专注,以保证在日常加工中必须达到的工艺安全性。最终我们将‘全面质量管理(TQM)’的原则解释为‘每天高品质制造’。要做到这点我们必须和机床及装备供应商共同努力。”

采用 Quickpoint 磨削工艺,释放出巨大的潜能

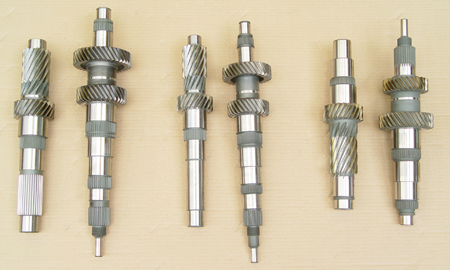

在项目计划初期,对于主轴和中间轴外圆磨削的工艺安全性及合理性就必须做出规划。这些由渗碳钢制成的承重单元能作为变速箱寿命和功能的标准。因而,对于加工的尺寸精度必须有特别严格的要求(参见标题照片和图片3):轴座的直径质量达到IT 5,静态跳动精度达到0.02 mm,圆柱度达到3 μm,圆整度达到2 μm并且直线性可达到1.5 μm。直至1998年,人们借助传统技术,即组合包磨削方法,采用倾斜切入方法磨削这些轴的外圆。为此,当时需要3个工序—即在三台机床上进行三次装夹。除了净加工时间为5.7分钟之外,每次卸夹、装夹和在两个顶尖之间定中心当然还要花费很多时间。而且制备起来非常烦琐,因为必须对砂轮组合包严格的分级,以避免出现磨削烧边。

图片3:大族类中的小区别:和主轴如影相随的宝马手动变速箱的中间轴,型号分别是S6-53型,S6-37型和S5-39型(从左至右)

“经过市场调查,我们定位于高速磨削,尤其是勇克公司的Quickpoint工艺”,埃德加?迈耶尔先生回忆说:“在此之前,我们对于使用CBN砂轮仅有很少的经验。我对勇克公司的认识来源于以前的一个项目。在进行机床现场验收时,我已经看了采用这种工艺磨削曲轴的机床。”早在1995年,ZF公司就在哈特穆特?格罗斯曼先生—加工工艺/加工控制部主任的领导下,将Quickpoint项目列入到了车间规划中。

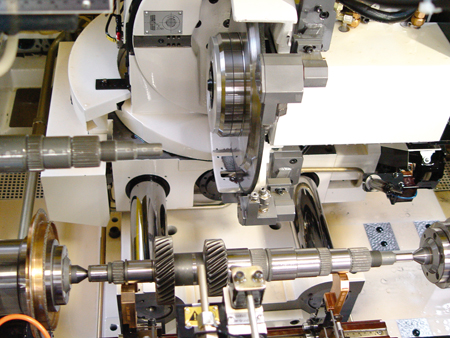

采用Quickpoint工艺磨削的基础是在加工磨削区域上仅仅形成一个点大的磨削接触。为此需采用只有几毫米宽的、高度耐磨的CBN或者金刚石磨具。通过磨具轴和工件水平轴之间的倾斜,形成一个后角,借助于后角使得接触区从一个线接触缩减成为一个点接触(参见下图)。

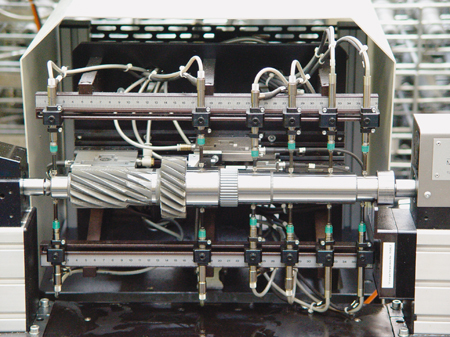

在一台勇克Quickpoint 5000/40型磨床上进行外圆磨削:窄形的CBN砂轮在整个轮廓上磨蚀,借助于可以翻转180° 的磨削主轴箱,通过一次装夹就可以在进给过程中将整个轴的支座和台肩全部磨削完毕。

针对ZF公司的应用领域,Quickpoint 5000/40机型被精选出来,目的是能够通过一次装夹完成对外圆柱、端面和台肩的磨削。哈特穆特?格罗斯曼随后在1996年多次携带了各种轴类来到了勇克公司,为了在测试机床上进行一系列的测试:“这是一段对双方来说都在学习、给予和索取的时间。刚开始我们预计要出现磨削烧边的困难,但是这个问题我们很快就解决了。而且在加工时间这个环节上,我们也逐步接近了ZF公司的设想,将加工时间从5.7分钟减少到3分钟,相当于节省了47%的时间。我们通过共同努力,设计了一个立足于批量生产的流程并实现了机床的验收移交。

在此过程中,人们考虑到了Quickpoint工艺的特点。因为它和组合打包磨削正好相反—它不是定位式磨削,而是一个进给式磨削,因而在图纸上给出了“直线度这个数据概念,在此要求轴承座的外壳通体表面必须达到1.5μm这个过程安全值。

从一台开始,到购置五台

根据1997年年中进行的谈判,首台机床应当在一年之后供货。因为在这此期间,用于不同开发阶段的小批量的典型轴类零件需要磨削,勇克公司暂时提供自己的试验机床给ZF公司使用。对于这项服务,格罗斯曼先生至今仍予以高度的评价:“事先我给勇克公司打了电话并携带这些轴前去。在此期间他们已经派人调整好了机床,使我能以最快的速度将这些轴交付给我们的用户。这使我感受到了伙伴式的合作。尽管当时我们仍在考虑第二家供货商,但是因为他们在工艺上不能完全实现自己的承诺,所以我们更加坚定了选择勇克公司的决心。”

加工流程只有在机床制造厂家的精心照管下才能运行。首先,CBN砂轮的磨削工作量达到了60,000根轴,同样令人满意的是,中间的修刀循环间隔为每50个工件一次,而且磨削速度达到了100 m/s。但随着加工工件数量的不断增加,机床的生产能力很快就出现了局限性,所以ZF公司又购置了第二台机床。为此,在节约工资成本方面也出现了可以挖掘的潜力,因为两台机床之间采用的龙门式上下料装置和托板运输都可以由同一名工人来看管(参见图片4)。借助于集成在机床上的在线测量仪器使得过程安全性得到了进一步的提高,使当前的机床加工能力数值cmk达到了1.67。

图片4:开足马力三班生产:两台Quickpoint机床附带外部设置的上下料系统和内部设置的龙门架,仅仅只需一名员工看管,这样每年又可节约六位数的欧元成本。

随着6档位变速箱的生产,又出现了新的生产能力的需求。现在,已经有5台Quickpoint机床开足三班生产,以确保稳定地向装配线提供所需的主轴和中间轴。柔性和生产材料的可供货性对于一个汽车行业供应商是至高无上的原则。为了满足第一个观点(柔性),迅捷的机床制备能力是必不可少的。“有一次向我们向法国同事展示了这些机床,他们对于这么快速的机床制备时间感到非常吃惊。从开始制备到生产出第一个合格零件,仅仅需要半个小时”,格罗斯曼先生说。“回头想想,若采用传统机床,在这段时间里我们还在配置磨具包呢,因为换一次加工型号有可能就需要一个班次的时间。”

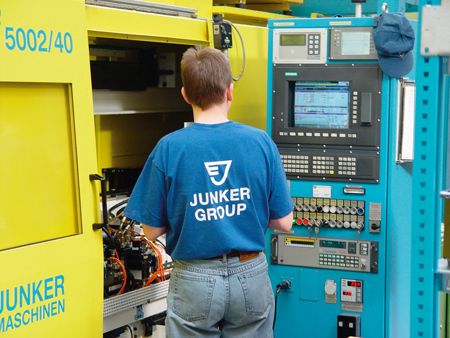

当然,训练有素的操作也是一个重要因素,当今,“勇克班组”里的员工都是最富经验的(参见图片5)。经过在勇克公司本部最初一周的培训之后,该操作团队就已经基本掌握了操作要领。至今假如需要新的建议,勇克公司还会派人前来勃兰登堡现场问询解决。如果涉及到机床的可使用性,格罗斯曼建议找维修部门的同事。在进行扩大投资时,人们会找到他们,以借鉴他们的工作经验。如果他们说“对不起,我对此不太明白”并不是对自己欠缺的素质的坦白,而是一个证明:勇克机床几乎不需要维修工。

图片5:统一的黄蓝色调:员工从外观上看也比较特殊,因为他属于Quickpoint机床组这个富有经验的团队而深感自豪。

采用KVP技术再节省20%

最后添置的两台机床出自最新的研发阶段。借助砂轮方面的进一步开发,由勇克公司本部自行制造的Jukomet-HSC高速磨削主轴已经达到了140m/s的磨削速度。修刀循环间隔也达到了120个工件,这个改进也使机床的工作时间显著提高。低耗油量的润滑系统又将油通量从每分钟200升降到每分钟60升。在Quickpoint机床上,工件储备能力和工艺安全性也已经如此之高,使得该机床可以在数小时的时间段内进行无人看管运行,而且生产的废品率几乎为零。

下一步,勇克的所有机床都会配备操作面板Operator-Panel。其全新的人机对话界面拥有不依赖于控制系统的统一操作界面。通过这个界面,操作人员可以在重复安全性得到保障的前提下控制机床和所有机组及辅助设施。

尽管如此,机床当然还存在需要改进的地方,对此勇克的迈耶尔先生指出:“比如对于抽检测量,目前我们必须在加工之后将零件从机床中取出,以便我们既可以在机床上进行SPC测量(参见图片6),也可以在精密检测室中进行基准值的测量。而刚取出的这些工件会湿淋淋的沾满油,这对于员工来说是很不舒服的,而且工作场地也会被磨削油弄脏。所以解决办法可能是在机床内设置一个集成的离心机装置,在这里将轴夹持在两个顶尖之间并使之短时间被驱动。”这样的挑战对于诺特拉赫市的这些爱钻研的人来说应当没有问题。这样,在不远的将来我们就又可以看到黄蓝相间的机床携带其最新的优化方案在磨削加工领域一展身手了。

图片6:绿色的轴: 即使是在制备之后磨削的第一根轴,也同样处于严格有求的公差范围之内。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈