DMG MORI高性能 –第4代duoBLOCK是高性能5轴铣削与车铣复合加工的最佳选择

作为一项关键技术,长时间以来5轴联动加工技术在不断发展。而且,自动化技术和铣车复合加工技术变得越来越重要。正如DMG MORI的介绍,DMG MORI已成功交付了大约4,000台 duoBLOCK®机床。自动化的发展趋势也体现在带托盘交换系统的duoBLOCK®万能加工中心中。随着14年以上duoBLOCK® FD铣车复合加工中心在全球的成功应用,这些机床已成为创新的驱动力并已获得市场领先地位。最新开发的DMC 80 FD duo BLOCK®型万能加工中心的灵活性和生产力继续提升,精度、性能和效率核心指标再提高30%。

改进设计的机床结构提供更突出的通用性和灵活性

第4代DMC 80 FD duoBLOCK®万能加工中心配一个全新开发的B轴铣头。它能摆动达210°的角度,负角摆动范围可达30°。由于该轴采用更大直径的轴承,刚性提高20%。更大摆动范围和更小干涉轮廓与电缆拖缆内置在防护罩内使该机为更广泛的个性化完整加工应用提供了可能。由于B轴运动距离缩短,压缩了非加工时间,更长使用寿命的自带电缆为机床提供了更高可用性。

现在,只有DMG MORI能提供最新改进设计的B轴与更高刚性和更高精度带托盘系统的铣车工作台的独有结合方式。DMC 80 FD duoBLOCK®还采用更大轴承和更强夹持力。这些万能加工中心的特有卖点为未来的广阔应用带来无限可能。

机床刚性提高30%和金属切除速度提高75%

第4代duoBLOCK®机床结构历经应用验证,刚性提高30%,性能更加稳定。尽管占地更少,0.715 dm3 / 43.6 in3的加工区增大8%,850 mm / 33.5 in的Z轴行程,DMC 80 FD duoBLOCK®整体刚性更高。这是因为机床结构进一步优化,部分部位的床身增加了宽度,立柱采用高品质铸铁材质(GGG 60)。此外,还加大了高刚性床身的支撑面,Y轴采用更大规格55 mm / 2.2 in直线导轨,50 mm / 2.0 in直径的滚珠丝杠。

这些措施与B轴及C轴更大规格的轴承将第4代DMC 80 FD duoBLOCK®整机刚性提高约20%。这使采用全新powerMASTER 1000主轴和B轴的HSK 100刀柄进行重型铣削加工成为可能。

主轴额定功率为77 kW / 103.2 hp,最高转速9,000 rpm和扭矩1,000 Nm / 737.6 ft./lbs。B轴提供原电主轴120%的动力,其铣削性能和切削力都达到全新标准。与竞争对手机床相比,第4代万能铣削加工中心的5轴铣削金属切除速度快75%。

duoBLOCK®也可选配高速切削(HSC加工)的HSK 63刀柄电主轴,最高转速达18,000 rpm。对于高性能切削加工(HPC)应用,可用齿轮驱动的Torquemaster主轴,8,000 rpm转速时的扭矩为1,053或1,424 Nm / 776.7或1,050.3 ft./lbs,以及用HSK 100刀柄时37或44 kW / 49.6或60.0 hp功率。

长期精度:刚性提高20%和创新的冷却技术使机床精度提高30%

作为万能铣床和更高刚性的第4代duoBLOCK®机床,DMC 80 FD duoBLOCK®万能加工中心排屑时的机床整体温度几乎保持不变。这是因为机床结构的改进和热对称的机床结构以及更强的冷却措施。床身和立柱中增加的冷却槽与所有直线轴的进给驱动和回转工作台的C轴电机全部用液体冷却,排屑时能可靠散热。

为适应改进设计的机床结构,调整了原有的整个B轴/铣头部位和电气柜的冷却措施。尽管功率增大,但由于相互配合措施的采用保持了机床温度均衡。与所有DMG MORI机床一样,电气补偿设备消除温度变形的影响或静力或动力的影响。除这些标配设备外,还应用了主轴热膨胀传感器(SGS)以避免主轴轴向位移。

加工期间还建议选择精确控制冷却液温度的选配功能。所有这些措施一起使第4代duoBLOCK®万能加工中心在铣削或铣车复合加工时将工件精度提高30%。

优化生产和非生产时间将生产力提高到最高

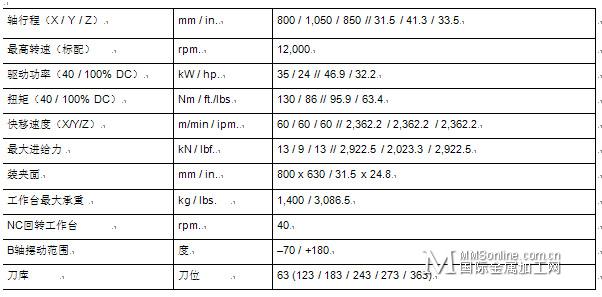

不仅仔细研究了DMC 80 FD duoBLOCK®的生产时间也仔细研究了非生产时间并进行了优化。重点是改进设计了第4代duoBLOCK®机床在生产的同时换刀和换件操作。首先是使用占地少的轮式刀库。对于123刀位刀库,所需面积减小大约40%。并行排列的刀轮数量最大可达4个,总刀位数达到243个,满足第4代万能加工中心要求以及全球对加工过程自动化发展趋势的要求。在生产中,缩短行程距离和凸轮控制的换刀系统进一步压缩了换刀和刀具准备时间。

工作台第4轴40 rpm更高的快移速度和改进设计的工作顺序进一步缩短了机床和托盘交换系统的非加工时间。提高加工过程自动化的其它设备选自DECKEL MAHO模块系统并相互连接。我们可靠的外部合作伙伴提供的系统同样如此。托盘库、桥式装件机和机械手以及集成多台万能加工中心组成的柔性生产系统完全能满足当前发展方向要求,允许用户无人值守地自动生产。

更高生产力的同时节电30%

这不仅是第4代机床改进机床温度控制的结果,冷却系统也增加了用电需求。为此,第4代duoBLOCK®万能加工中心必须使用高效节能的冷却系统,所需功率根据机床冷却要求自动调整。例如,80 bar / 1160.3 psi冷却液泵配转速控制器,显著减低能源浪费,避免冷却液不必要加热。

CELOS用户界面连续显示的功率为用户提供机床当前用电功率并帮助用户分析一定时间内的能耗情况。采取相应措施后可进一步节约用电。

最高人机友好性和易用性,包括用连续自动模式时

加工区增大8%和垂直行程加大6%,达到850 mm / 33.5 in,可从侧面和顶部轻松接近。尽管加工区增大,占地面积减小到21.4 m2 / 230.4 sq.ft。改进设计的机床结构进一步提高了机床的人机友好性。卓越的易操作性能和出色的人机友好性体现在装夹位的易接近方面。这些条件对有效夹持工件和观察加工过程非常重要。机床外的自动化系统也能通过相应接口轻松连接机床防护罩。

DMC 80 FD duoBLOCK®配CELOS系统,采用21.5” ERGOline®控制面板和西门子数控系统。DMG MORI出品的CELOS系统简化和加快从构思到成品的速度。CELOS应用程序为用户提供管理、文档查看和任务单、工艺和机床数据显示功能。CELOS还兼容MRP和ERP系统,可通过网络连接CAD/CAM应用软件,并支持未来进一步扩展的CELOS应用程序。该机标配Operate 4.5版西门子840D solutionline数控系统,包括19” ERGOline®控制面板。

该机按照最高质量和最高技术可靠性设计制造,为机床的基本维护提供最便利的接近性能。易于接近的位于机床背面中心位置的阀和泵大大简化了机床维护,如果需要更换玻璃窗,现在还能从机床外将其外拆下。

亮点— DMC 80 FD duoBLOCK®

• 精度:全面水冷进给驱动,提高工件精度30%

• 性能:刚性提高30%,达到最高切削性能

• 效率:智能化按需用电,降低能耗高达30%

• 智能轮式刀库,最大刀位数达363个,最小占地面积,0.5秒换刀时间,并允许在生产或非生产时准备刀具

• 占地小且高速回转托盘交换系统具有最高生产力

• 一次装夹完成铣削和车削加工,直驱工作台最高转速达800 rpm

• 第4代duoBLOCK® - 托盘交换系统和最大扭矩达1,424 Nm / 1,050.3 ft./lbs的齿轮驱动主轴的生产力最高

• 精度、效率和功率提高30% – 所有应用领域的全新标杆

– 模具制造:管模 – 最高表面质量达Ra 0.35 / 0.000014 in

– 能源工程:钻头 – 加工速度快75%

– 航空航天:桁架部件 – 钛加工的切削性能提高达50%

– 轨道运输:车桥轴承 – 能耗降低30%

– 汽车制造:缸盖 – 压缩非生产时间提高生产力:换刀时间仅0.5秒

• 全新开发的B轴铣头,摆动范围达210°,负角30°

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈