动力电池精密零件,高效生产背后的工艺:单根锯切、激光焊接、背板打磨与工业清洗技术

动力电池作为新能源汽车性能和续航能力的核心,其迭代升级在极大程度上依赖于精密零部件关键技术的突破。

——PME观点

动力电池精密零件

市场需求与技术共振

新能源汽车市场持续发热

带动电池零件制造技术前行

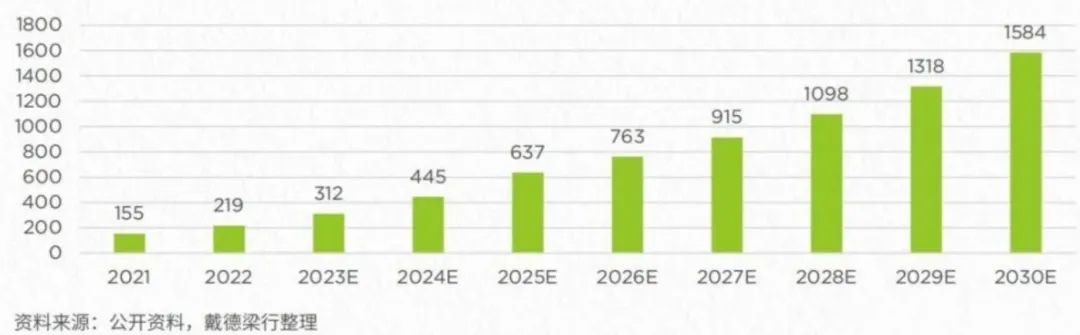

得益于双碳政策和新能源汽车销量的持续攀升,动力电池的需求也随之增加。中国不仅是全球最大的锂电池需求和供应市场,而且在产业变革中保持领先。截至2022年底,中国的动力电池产能约占全球的77%,预测到2030年市场规模将达到1584GWh。

中国动力电池市规模及预测(GWh)

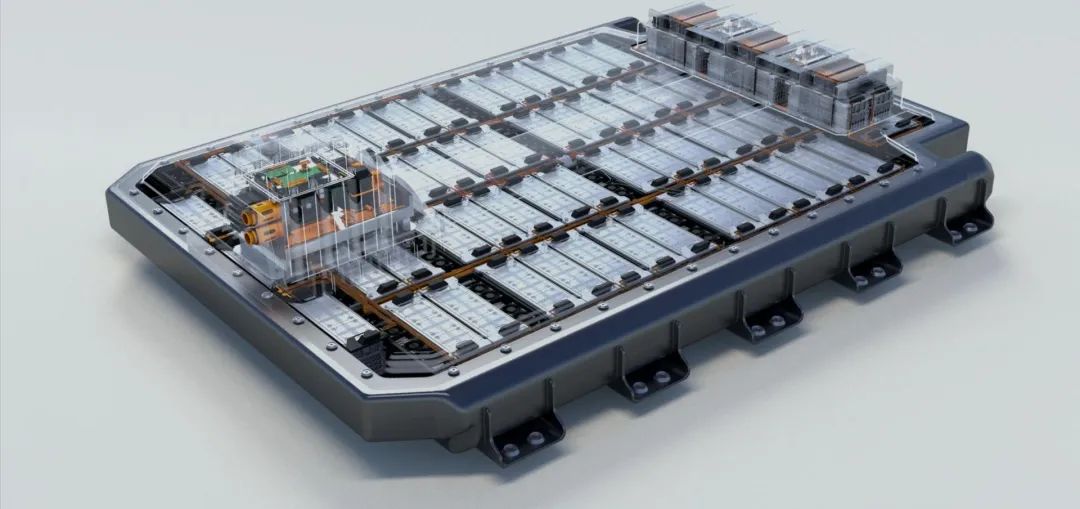

动力电池作为新能源汽车的能量来源,直接关联着车辆的续航能力、成本和驾驶体验等关键性能指标。电池能量密度与功率密度的平衡、制造精度与一致性、使用寿命与稳定性以及安全性都是至关重要的考虑因素。

在这其中,表面精密加工技术的作用不容忽视。随着新能源汽车市场的迅猛发展,对动力电池的性能要求也在不断提升。表面精密加工技术正是在这一背景下应运而起,不仅能减少材料浪费、提高生产效率,还有助于大幅降低生产成本,从而助推整个新能源汽车行业的发展。以高精度的设备和工艺为依托,表面精密加工技术能够实现对动力电池各个组成部分的精确加工,进而提升电池的整体性能。从精密磨削、去毛刺打磨到工业清洗和表面处理技术,每一步的优化都为电池性能的提升奠定了坚实基础。

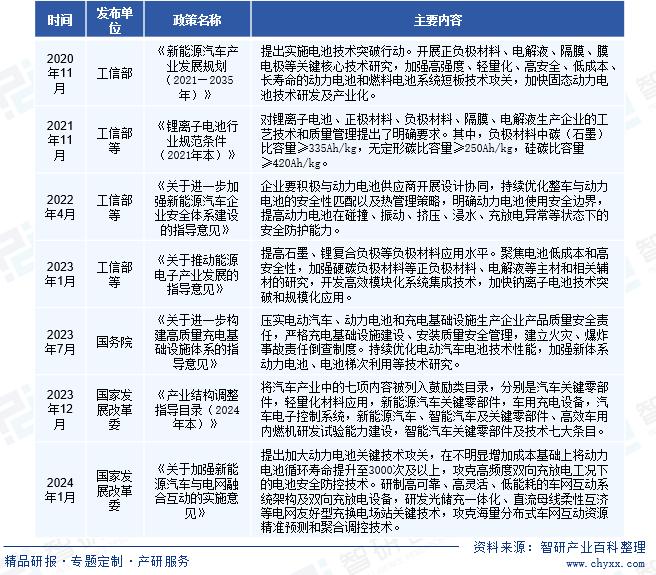

相关政策也在积极鼓励新能源汽车关键部件和技术的开发,强调要加大对动力电池关键技术的攻关力度,以推动行业的持续发展和创新。例如,《关于加强新能源汽车与电网融合互动的实施意见》和《产业结构调整指导目录(2024年本)》等都明确提出了对动力电池技术研发的支持和指导。

高质量的动力电池产品依赖于

先进的技术和高效的制造流程

毫无疑问,表面精密加工技术便是提升电池零件制造精度的主要手段,更是确保产品一致性的关键所在。

在电池生产过程中,长电极片材被精确锯切成单独的电池单体(电芯),保证其尺寸与形状的精确性;这些单体随后通过激光焊接技术连接成模组,或者将接线片与汇流排相连,以确保可靠的电气连接和结构完整性;组装完成后,对背板进行打磨,以去除毛刺和锋利边缘,确保其平滑和一致性;接下来,工业清洗步骤去除加工过程中可能产生的杂质、尘埃或冷却剂残留,保障电池模组的清洁度和性能。这一流程就包括了材料准备、模组组装、后处理(去毛刺打磨)、工业清洗等关键步骤。

下面,通过四家企业的技术实例,具体探讨一下动力电池精密零部件所涉及的表面精密加工技术,以及它们是如何提升新能源汽车“心脏”的安全性和精确性。

电池模块/组件—单根锯切

昆山埃尔赛锯切设备有限公司

领跑全球高端锯切行业

拥有 23 项国际专利

昆山埃尔赛锯切设备有限公司(RSA)专注于高性能锯切设备的设计、研发和制造,致力于为全球管材和棒材加工领域的高端客户提供全面的锯切解决方案及配套服务。RSA产品和服务范围包括去毛刺设备、锯切生产线、智能链接设备以及耗材供应,并提供铝型材去毛刺机、钢管下料机、圆锯、毛刷机、铝合金刮刀、抛光设备、切割机、切管机及抛光机等设备。

埃尔赛锯切可在新能源汽车动力电池的生产制造中,提供精准的金属锯切和精细的去毛刺服务。其高性能锯切中心RASACUT SC适用于处理新能源汽车动力电池模块或组件,确保生产质量和精度达到严苛的标准。

RASACUT SC

它是一款通用、高精度、高性能的单切锯,适用于处理多种尺寸的材料,不仅能在极短的设置时间内实现最大产出,还可用于钢铁及数控锯切,实现三班制作业,因而广泛用于汽车、钢铁贸易、家具和脚手架等领域。

其优势在于:应用灵活,适用范围广(包括小批量生产或大规模生产);每小时产量可达3000件,生产效率高;简化的设置过程,缩短操作准备时间;操作流程便捷友好,控制面板支持多语言,无需专门编程技能。此外,还可利用可调节的进给和退出速度确保锯切过程的质量,并通过空气冷却系统保持工件的洁净和完整,提高锯片的使用寿命和切割质量。

电池激光焊接解决方案

通快(中国)有限公司

全球领先的机床

和激光技术方案提供商

通快(中国)有限公司作为工业生产领域的佼佼者,以其在机床和激光技术的市场领导地位及技术创新而著称。该公司的诸多创新成果影响着各行各业,为机床制造、激光技术以及电子领域提供了高效的生产解决方案。

通快激光为新能源汽车制造领域提供全面解决方案,涵盖从动力电池、电池托盘到传动部件、逆变器、转换器,以及白车身、汽车底盘和电机零部件等多个关键环节。

特别是在动力电池这一市场热点上,通快的专利焊接技术能够克服传统电阻焊接、超声波焊接和电子束焊接等方法在处理高敏感性组件时的难题,确保焊接过程的高精度和可靠性。同时,其激光解决方案在加工精度、性能和可靠性方面具有显著优势,能够对电池托盘进行精准的激光切割、成型和激光焊接等操作,为电池领域的创新应用提供了强有力的支持,并推动绿色能源及可持续发展。

此外,通快还助力汽车和电池制造商实现电动汽车电池组的高效自动化回收,通过对原材料的精准分类和再利用,进一步促进资源的可持续利用。

TruFiber 6000 S

采用通快的激光器技术,电池单体得以精确连接形成模块或电池组。且在组装电池组与托盘时,此技术确保了密封性和碰撞安全性,允许所有内部构件及电池外壳以高精度焊接。

新一代TruFiber S系列高功率连续光纤激光器以其低飞溅焊接、多光路输出、高稳定性和可靠性等突出特性,在新能源锂电池制造中尤为适用。显著提高了锂电池的良率和使用寿命,助力电池行业安全、提质、增效。

重点一提,TruFiber 6000 S 光纤激光器荣获“荣格技术创新奖”,充分体现其在激光技术领域的领先地位和市场认可度。

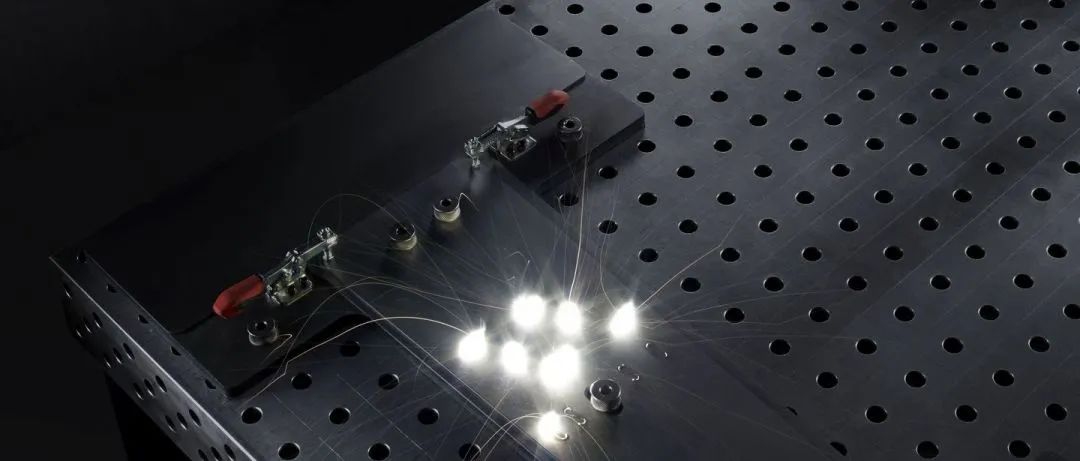

电池汇流排(Busbar) 焊接

在电池生产过程中,激光技术的应用之一是焊接电池汇流排(Busbar),即那些连接各个电芯的条状金属片。通过采用通快的I-PFO 3D智能振镜系统,Busbar的激光远程焊接得以实现,并且能对每条焊缝进行精准补偿。不仅提升了生产效率,还满足不同工装条件下的生产需求,继而确保高质量的焊接成果。

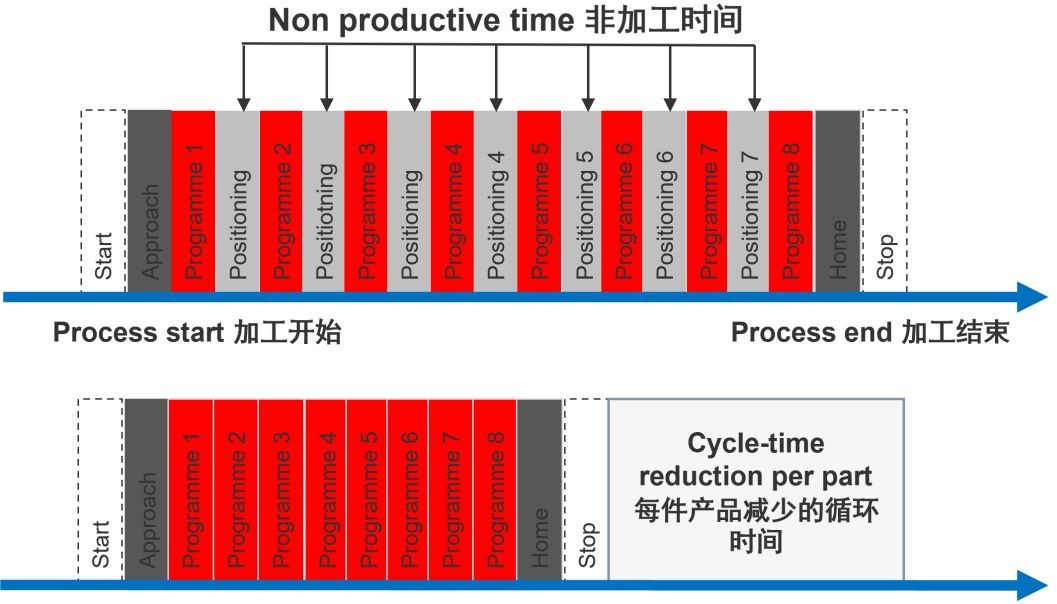

双 I-PFO 飞行焊接

该技术采用行业基准的实时激光焊接技术,能够根据外部传感器的信息灵活调整焊接参数,从而提升焊接精度。相比传统的静态焊接方法,该技术可节省大量非加工时间,并配备多点焊缝位置补偿功能,使得Busbar焊接的整体效率提高30%以上。

传统静态焊接(上) 通快飞行焊接(下)

电池背板去毛刺打磨

常州晟驱机电科技有限公司

专业从事智能

打磨抛光去毛刺设备研制

常州晟驱机电科技有限公司是一家集研发、生产、销售、技术咨询与工程安装为一体的综合性科研企业。多年来专注于金属与非金属表面处理技术的研发,包括打磨、抛光、拉丝和去毛刺等。拥有为客户提供定制化非标自动化专机、生产线的能力,同时提供工程安装及设备运维服务。凭借强大的技术实力,晟驱能够根据客户需求,量身定制完整的自动化成套解决方案。

在电池的制造和封装过程中,钣金件充当着电池包结构支撑和保护材料的关键角色。钣金件是通过加工金属薄板,使其变形而制成的,具有轻质、高强度和良好的导电性等特点。不仅构成电池包的外壳,还涉及电池包的散热、电磁屏蔽以及提高结构强度等方面。

背板作为电池模组的一部分,通常就由金属钣金件制成。现代电动汽车的电池背板设计越来越倾向于模块化和集成化,要求钣金件能够与冷却系统、BMS等其他组件兼容并易于集成。

去毛刺打磨处理对于保证这些部件之间的精确配合至关重要,可以避免因尺寸不匹配或表面粗糙度导致的装配问题。而且对于采用紧固或焊接等方式连接的电池模组,打磨后的背板可提供更好的连接可靠性。此外,去毛刺打磨处理还能防止毛刺刺穿隔膜等部分导致内部短路,减少因材料缺陷导致的性能下降等问题。

机器人钣金件去毛刺工作站

该工作站结合了先进机器人技术和专为钣金件设计的去毛刺打磨工具,具备高精度和高效率的处理能力。能够适应各种大小和形状的钣金件,包括新能源汽车动力电池以及其他材质如铝合金、不锈钢、碳钢的表面精密加工需求。

其去毛刺工具针对钣金件特点设计,能有效移除边缘和表面的毛刺,同时保持材料的强度和结构完整性,有助于提高电池模组的整体质量和安全性。

此外,该工作站具备自动识别工件轮廓和尺寸的功能,能够自动调整工具路径,实现无人值守的连续作业。通过自动加载和卸载工件,显著提高生产效率并降低人工成本。确保电池背板等钣金件达到高标准,提升涂层、焊接或其他后续加工的质量。

锂电池结构件工业清洗

巴克工业装备(苏州)有限公司

让工业清洗更轻松

专注超精密零件碳氢清洗

巴克工业装备(苏州)有限公司,专注于工业清洗领域的深化发展。主要产品包括全自动超声波清洗线、全自动改性醇清洗机、碳氢清洗机、CNC高压去毛刺清洗设备以及其他多种工业清洗设备,广泛应用于新能源/氢能源、航空航天、压铸、汽车零部件制造和轨道交通等多个行业,为客户提供高质量和高性能的清洗解决方案。

大型动力电池包壳体通常采用铝材料,在加工中,会使用高粘度拉伸油以保护工件表面不受损害。然而,高温加工会导致积碳烧结在工件表面,增加了清洗的难度。

随着铝电池外壳应用越发广泛,对其精度要求也越来越高,使得清洗工艺变得更加复杂。而且当前,电池壳行业面临的主要清洗挑战包括铝材上厚重的拉伸油污和炭黑难以用普通碳氢溶剂清除、传统的水基清洗工艺耗水量巨大,同时产生大量污水排放等。

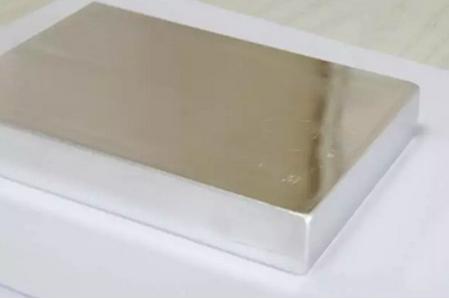

动力电池壳

全自动环保碳氢清洗机+碳氢清洗剂

巴克工业提供的全自动环保碳氢清洗机加上配套的环保碳氢清洗剂,为电池壳提供高效的清洗方案。这一系统利用碳氢化合物优异的溶解力,专门针对油脂类污染物进行清除。

其主要优势包括:满足环保法规要求;达到高品质标准;确保外壳无油渍、无炭黑、无黄斑的清洁状态;表面张力能够通过38#达因笔测试;维持颗粒度在小于200μm的范围内。

碳氢清洗剂是中国目前工业溶剂清洗中较为环保的选择,并在欧、美、日广泛使用。其具有出色的清洗性能、低蒸发损失、极低毒性,环保且材料相容性好。适用于五金、电子、半导体、机械、模具、粉末冶金、汽车、电机等行业。

清洗前后对比

更多解决方案,敬请关注

伴随新能源汽车的快速发展,动力电池的性能和安全性已成为行业焦点。为此PME表面精密加工博览会特别组织了一场关于电池表面精密加工技术的专题线上研讨会,共同探讨和分享最新的研究成果与应用案例。

诚邀行业专业人士、技术研究者以及感兴趣的观众注册参加,共同推动新能源汽车动力电池领域的技术进步,为全球的可持续发展贡献力量。

统筹 | 刘昊宇

审校 | 贺雅宁

编排丨仲凤元

©PME CHINA

注*转载请注明出处!

点击“阅读原文”,获取一对一专属服务!

(PME精密加工博览会)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈