PME 去毛刺、研磨、抛光技术解决方案

自动化打磨

打磨机器人,通过编程或示教方式实现自动化,同时具备拟人形态及功能的机械装置。从事表面打磨、棱角去毛刺、焊缝打磨、内腔内孔去毛刺、孔口螺纹口加倒角、表面拉丝、研磨抛光等工作。其工作效率是人工的十倍以上。使用机器人打磨对于提高打磨质量和产品光洁度、保证其一致性、提高生产率、改善工人劳动条件等具有推动的作用,具有可高危作业、生产效率高、稳定性强、精度高等特点。

打磨机器人在工业制造领域被重点应用,有很多零件需要在焊接、铸造、成型或加工后进行后处理。例如汽车行业的发动机缸体、缸盖、变速箱壳体、汽车轮毂,经过工业机器人去毛刺、打磨、抛光后,表面入镜,锃明透亮,保证了各部件组装合成的高效率和整车出厂的高水准;航空与能源行业的发动机叶片,打磨机器人能自动跟随叶片曲面变化轨迹打磨叶片,既能保证打磨的均匀性,又不损伤叶片,实现打磨后叶片表面光滑、光洁,无须人工再做处理。3C行业的笔记本电脑、平板电脑、手机外表的完美触感也无不凝结着打磨机器人的专业劳动成果。

代表性企业

光饰光整

光饰技术,也称光整技术,是一项工件表面光饰加工新工艺。它是将一定比例的工件、磨料和添加剂放在光饰机的容器中,依靠容器的周期性振动,使工件和磨料运动并相互磨削而达到加工工件的目的。

光饰技术,也称光整技术,是一项工件表面光饰加工新工艺。它是将一定比例的工件、磨料和添加剂放在光饰机的容器中,依靠容器的周期性振动,使工件和磨料运动并相互磨削而达到加工工件的目的。

常用的光饰设备有:旋转式振动光饰机、直槽式光饰机、拖拽式光饰机。抛光期间会不断向加工槽中注入水和化学助剂,以清洁工件和磨料,冲洗掉污泥杂质,冲掉主要包含磨料、金属粉末和其他诸如油污等在内的污垢。针对有高精度抛光及其表面有平滑平整要求的易碎型、高价值工件,拖拽式光饰机是一种最佳的抛光选择。

代表性企业

抛光工艺

抛光是指利用机械、化学或电化学的作用,使工件表面粗糙度降低,以获得光亮、平整表面的加工方法。是利用抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工。

代表性企业

高压水去毛刺

高压水喷射去毛刺是利用专用泵把水或水溶性油的水加压后,从特殊设计的喷嘴以一定的形状如扇形、锥形等喷射出去,产生巨大的冲击能量对零件进行冲击,达到去除毛刺的目的。可有效去除零件内部的交叉孔、斜孔、螺纹孔以及盲孔的毛刺、切屑及油污杂质,特别适用于复杂零件在机械加工后形成的多种毛刺。由于介质是水,不会对环境造成污染,但必须注意防锈。

适用于汽车发动机、变速箱、制冷压缩机、船舶、飞机发动机、军工产品、模具等各种球墨铸铁、灰口铸铁、粉末冶金、铸造铝合金、锌合金、不锈钢零件的去毛刺清洗。

代表性企业

超声波去毛刺

超声波去毛刺是一种利用超声能量进行去毛刺的加工技术,该方法所用设备是由超声波发生器、换能器、变幅杆和超硬磨料工具所组成。

主要应用于复杂模具型腔表面、深孔表面等其他去除毛刺方法较难实现的部位。如针对机械难以加工的金属、玻璃、陶瓷腐蚀(凹凸)等,能够去除单靠超声波所无法去除的表面强硬的氧化薄膜、毛刺等。强力超声波去毛刺适用于精密加工薄壁类零件、微型轴承、半导体器件、导弹制导系统等。

代表性企业

磨粒流去毛刺

磨粒流去毛刺(AFM)原理是通过挤压半固态或液态磨料,研磨内孔或端面,从而达到抛光去毛刺的目的。该工艺去毛刺效果彻底,均匀,精度高。环保,磨料可循环使用,无粉尘、高热、危险性气体液体产生。可用于具有一定附加值的工件,处理内孔、交叉孔、微细孔、齿面去毛刺抛光,曲面抛光等。行业应用极其广泛,如汽车工业、航天航空、军工重工、模具制造、传动产品、热流道、电子行业、医疗器械、纺织工业等等。

磨粒流去毛刺(AFM)原理是通过挤压半固态或液态磨料,研磨内孔或端面,从而达到抛光去毛刺的目的。该工艺去毛刺效果彻底,均匀,精度高。环保,磨料可循环使用,无粉尘、高热、危险性气体液体产生。可用于具有一定附加值的工件,处理内孔、交叉孔、微细孔、齿面去毛刺抛光,曲面抛光等。行业应用极其广泛,如汽车工业、航天航空、军工重工、模具制造、传动产品、热流道、电子行业、医疗器械、纺织工业等等。

代表性企业

热能去毛刺

热能去毛刺,又名热爆去毛刺、电热学去毛刺,是当今世界机械制造行业公认更适合小工件大批量去毛刺的先进工艺。热能去毛刺的过程是在高温下氧化成粉末的过程——它采用氢气和氧气,在处理工件的密闭工作室中混合,经火花塞点火, 使混合气在瞬时内爆燃放出大量的热能而去除毛刺。

热能去毛刺,又名热爆去毛刺、电热学去毛刺,是当今世界机械制造行业公认更适合小工件大批量去毛刺的先进工艺。热能去毛刺的过程是在高温下氧化成粉末的过程——它采用氢气和氧气,在处理工件的密闭工作室中混合,经火花塞点火, 使混合气在瞬时内爆燃放出大量的热能而去除毛刺。

热能去毛刺是一种特种加工技术,是唯一能均匀去除毛刺的方法,它能把所有的零件上不需要的材料从其表面上去除掉,甚至从难以达到的内部凹槽和相贯孔上除掉毛刺,而且事后不必检查。特别适合其他工艺方法无法解决的具有复杂型腔、相贯相交孔系、深孔、盲孔、螺纹孔等去毛刺难度较大工件的去毛刺处理。可用于黑色、有色金属及热塑性塑料等非金属材料工件的去毛刺和金属压铸件、塑压件的去飞边处理。由于它的加工效率极高,用于生产的直接成本低廉,特别适合大批量连续生产环境使用,是规模化工业生产理想的高效加工设备。

代表性企业

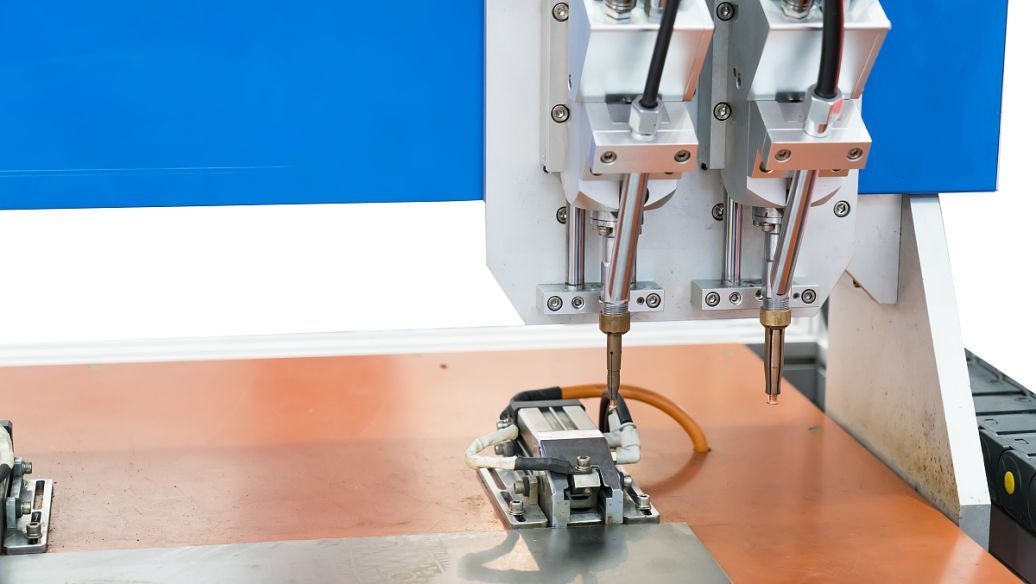

电解去毛刺

电解去毛刺( ECD )是一种化学去毛刺方法, 其原理是,工具电极接在直流电源的负极,有毛刺的零件接在电源的正极,中间通过一定压力和流速的电解液,然后接通直流电源,作为阳极的金属就逐渐发生电化学溶解,达到去除毛刺的目的。

这种方法常用于齿轮、花键、连杆、阀体和曲轴油路孔口等去毛刺,以及尖角倒圆等。

代表性企业

磁力研磨

磁力研磨去毛刺,是在磁力去毛刺机(磁力抛光机)由高速旋转的磁场引导容器内的磁针,在清水和抛光液的介质中高频撞击工件达到去毛刺的效果。其原理是磨料在磁场力的作用下沿磁力线方向整齐排列,形成一支且柔且刚的磁研磨刷,工件与磨料在磁场中旋转井作轴向振动时发生相对运动,磨料刷就对工件表面进行研磨加工。

磁力研磨去毛刺适合领域有:首饰工艺品,硬质塑料,塑胶、自动车床零件,CNC加工件、压铸、冲压零件, 弹簧、弹片零件,电子、通信,紧固件,精密五金零件等等 。

代表性企业

工业刷去毛刺

工业毛刷去毛刺是通过利用毛刷盘旋转与工件瞬间摩擦产生切削力,将工件表面毛刺去除的一种工艺。表面凹凸面在100mm以内的工件,该工件上存在的孔口、内孔、台阶边缘、四周、表面都可以使用毛刷去毛刺机床去除工件毛刺。根据工件材质不同,选择不同的毛刷盘来去毛刺。

代表性企业

干冰去毛刺

干冰颗粒用于机械地去除通过预冷而变脆的模制部件毛刺。利用的干冰颗粒冲击作用。清洗效果由速度以及干冰颗粒大小和密度以及干冰的质量决定。干冰颗粒在撞击毛刺时将热量从干冰颗粒传递到相应的毛刺中,从而在毛刺中产生明显的温度梯度和相应高剪切力,这有助于去除毛刺。最后,干冰颗粒升华在撞击时产生气态CO,与固体干冰颗粒相比,其占据明显更多的体积。这种爆炸性增加也会给冲击点带来脉冲,这有助于去除工作。

干冰颗粒用于机械地去除通过预冷而变脆的模制部件毛刺。利用的干冰颗粒冲击作用。清洗效果由速度以及干冰颗粒大小和密度以及干冰的质量决定。干冰颗粒在撞击毛刺时将热量从干冰颗粒传递到相应的毛刺中,从而在毛刺中产生明显的温度梯度和相应高剪切力,这有助于去除毛刺。最后,干冰颗粒升华在撞击时产生气态CO,与固体干冰颗粒相比,其占据明显更多的体积。这种爆炸性增加也会给冲击点带来脉冲,这有助于去除工作。

干冰去毛刺过程使用压缩空气加速后的干冰颗粒去除塑料和金属零件上的毛边和毛刺。干冰在撞击零件表面时会升华(从固体转变为气体),因此清洗过程基本上不再需要其他介质。

代表性企业

液氮冷冻去毛刺

液氮冷冻去毛刺,既能高质量、高效率地去除制品的毛刺,又能保持制品本身的所有物性不发生改变,可大幅度地提高制品的去毛刺精度且具有很高的集约化程度。液氮冷冻去毛刺已成为精密橡塑制品、压铸企业不可或缺的后道修边及去毛刺处理 。适用于橡胶复杂部件、精密密封件、油封、汽车橡胶部件、微型航天部件、精密塑料部件、精密人造橡胶部件、复杂的电子部件、微电子部件、锌、镁、铝模压铸件。

液氮冷冻去毛刺,既能高质量、高效率地去除制品的毛刺,又能保持制品本身的所有物性不发生改变,可大幅度地提高制品的去毛刺精度且具有很高的集约化程度。液氮冷冻去毛刺已成为精密橡塑制品、压铸企业不可或缺的后道修边及去毛刺处理 。适用于橡胶复杂部件、精密密封件、油封、汽车橡胶部件、微型航天部件、精密塑料部件、精密人造橡胶部件、复杂的电子部件、微电子部件、锌、镁、铝模压铸件。

代表性企业

抛丸工艺

抛丸是一种作用于金属表面的加工工艺,类似于喷砂和喷丸。是通过将球形弹丸颗粒抛到金属工件表面,依靠强大的冲击力改变工件表面粗糙度,也提高了工件后续喷漆的漆膜附着力,从而改善工件的机械性能。

抛丸这种工艺几乎用于机械的大多数领域,如修造船、汽车零部件、飞机部件、枪炮坦克表面、桥梁、钢结构、玻璃、钢板型材、管道内外壁防腐甚至道路表面等等行业应用。

代表性企业

喷砂工艺

喷砂,是利用高速砂流的冲击作用清理和粗化工件表面的过程,采用压缩空气为动力,将喷料(铜矿砂、石英砂、金刚砂、铁砂、海南砂)以高速喷射束的形式高速喷射到需要处理的工件表面。喷砂处理能把工件表面的杂质、杂色、锈皮、毛刺、氧化物等一切污物清除,提高表面清洁度,将粗糙度控制在可操控变化内。

喷砂分为干喷与湿喷两种,前者的加工表面比较粗糙。后者的应用与干吹砂相似,但常用于较精密的加工,它还具有污染小的优点。所以喷砂所用的设备喷砂机,一般分为干喷砂机和液体喷砂机两大类,干喷砂机又可分为吸入式和压入式两类。喷砂材料有金刚砂、棕刚玉、白钢玉砂、氧化锆陶瓷砂、树脂砂、尼龙砂、碳化硅砂、玻璃珠砂、石英砂、核桃砂、塑胶砂、氧化铝砂。

喷砂在五金、机械、纺织、化纤、医药、食品、冶金、机械、军工等行业广泛应用。

代表性企业

配件/耗材

代表性企业

(PME表面精密加工博览会)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈