海克斯康Q-DAS软件:每年节省70万,新能源汽车电机来料检验要学会这一招

供应商来料检验,似乎是一个很简单的工作,一般都是会经历进厂、检验、数据整理、解读生成报告、SQE评判等环节。以新能源汽车电机检测来说,需要检测尺寸特性、形位公差、粗糙度、清洁度、金相以及硬度等方面,一个电驱动总成系统零件所需的检测项至少有1100项。

而这1100项检测需求,检测用时约20h/班,需增加3人/班的工作量,这就需要在原有检测的基础上再招进2名事务技能和一名管理技术。借助海克斯康大数据处理专家Q-DAS系统后,来料检验的过程被极大简化了,数据整理、数据解读以及生成报告都能在Q-DAS中完成,总共只需要2h,实际上所需的时间要更少。以平均人力成本估算,采用Q-DAS系统每年对于公司能够约节省70W。

那么,Q-DAS软件是如何完成新能源汽车电机来料检验智能化管理的呢?

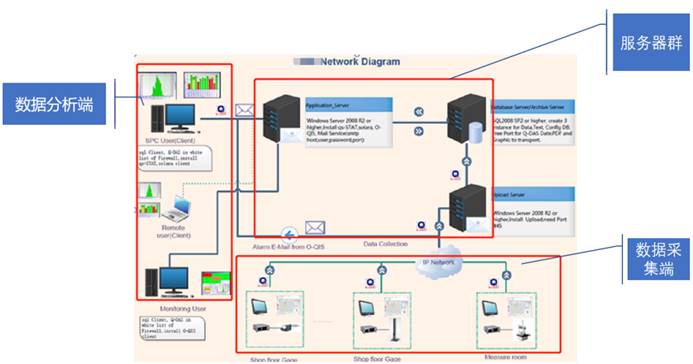

专门针对来料检验的Q-DAS系统架构通常分为数据采集端、服务器群、数据分析端3大部分。

数据采集端是获得检测数据的场景。收集手持检具手工采集数据、三坐标自动采集的检测数据等。服务器群是指数据库服务器、数据上载服务器以及应用软件服务器等;数据分析端是运用Q-DAS软件对通过数据采集端获得的数据进行分析,包括抽检分析、过程分析以及测量系统分析等。

数据采集:多场景获得检测数据

Q-DAS软件支持手工、自动化等多场景的测量信息录入。在测量的界面可以看到Q-DAS软件提供的测量信息录入,以便后续进行测量数据的追溯,被测特性引导标识,帮助检验员在测量时更方便地识别特性。

当测量数据出现违反稳定性事件后,需要录入违反稳定性的事件/原因/措施,以便质量工程师对数据追溯查询时了解当时测量的情况。

在全自动测量数据的采集时,Q-DAS软件能够监控设备输出的DFQ文件中是否测量值超过控制限、公差等,如果有违反稳定性要求的数据出现时,可以发邮件给质量工程师进行报警。

数据存储:专业模板分类快速整理

Q-DAS软件拥有专门模块Datamanagement,它能够将数据采集端的测量文件中记录的测量信息提取到数据库中存储,方便工程师查询数据。

数据存储过程中,软件也完成了标记分类,以便查询数据进行分析。原本要花10个小时的数据整理,此时只要测量完成就可以通过软件自动整理。

数据分析:多类选项自动生成报告

Q-DAS软件的计算机能力、过程能力都很成熟稳定,可以根据零件的测量时间、批次号、检测工具、供应商等等特定信息筛选出数据,生成报告。原先要花5个小时来做的数据解读,在这里也变成了选择数据以及选择评定方法就可以完成了,只要熟练,5分钟就能处理完。

海克斯康Q-DAS系统实现了来料检验信息化的过程,它通过数据自动采集传输有效减少员工的工作强度,同时数据文件更方便存储、查询,质量数据可水溯源,可以有效帮助制造商把控来料质量问题。

(慧心智造 海克斯康制造智能)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈