谁家刀具可以破解钛合金加工难题

之前我们不止一次提到了钛合金,和其在航空航天制造领域中扮演了一个非常重要的角色。 今天我们就着重聊聊钛合金和飞机起落架。

和大家分享一段我国唯一的飞机起落架专业制造商中航飞机起落架公司(简称 “中航起落架”)在研发某新型号起落架时发生的小故事。

起飞、着陆、滑行……起落架装置作为唯一一种支撑整架飞机的部件,其技术水平和可靠度直接关系到飞机的整体性能和使用安全。

中航起落架历经50余年创新发展,具有国内最强的飞机起落架制造能力和国内先进水平的液压技术优势。为满足飞机长寿命、高可靠性的要求,越来越多的新标准、新工艺、新材料被应用;其中,钛合金凭借优异的综合力学性能、密度小、抗腐蚀性强等特点,成为起落架的理想制造材料。但同时,钛合金的硬度高、耐磨性高等特点也给加工带来了极大的挑战,尤 其是切削刀具,因钛合金的切削性能差而导致刀具磨损快等加工难题频繁出现,严重影响了加工精度和效率。作为行业领军企业的中航起落架公司也曾被这个难题深深困扰。

钛合金的加工究竟难在哪里?

一,钛合金的弹性模数低,约为钢的1/2,对于去除后的表面易反弹,易与刀具后刀面间产生强烈摩擦;

二,塑性低、硬度高,切屑与前刀面接触面积小,刀尖切削应力大,刀尖和切削刃极易磨损,通常切削速度为30m/min左右;

三,化学活性大,在高温状态时,钛和空气中的大部分成分产生强烈的化学反应,特别是与氧气和氮气,产生间隙固溶体,生成硬度很高的硬质层,对刀具有强烈的磨损作用;

四,亲和性大,由于切屑与刀面之间的强烈摩擦,在高的切削温度及高的切削压力的作用下,刀具材料和工件材料中的钛元素相互亲和,产生咬合、粘刀,刀具易产生粘结磨损。

如何选择适合的切削刀具

经技术专家通过反复探索和实验推敲, 最终总结出选择加工钛合金刀具的原则必须依据下列条件:

1)刀具的材料(依据被加工材料、加工应用类型、加工环境和现场加工的需求)。

2)几何形状(分为刀杆几何形状和刃口几何形状,主要影响表面质量, 排屑效果,刃口强度, 毛刺,振纹等)。

3)涂层(延长刀具寿命,提高刀具的切削速度和进给,获得更高的生产效率,提高刀具的耐磨损性)。

4)根据现场作业需求,统筹好效率和加工成本,充分考虑现有机床性能的条件下,使用比较保守的切削参数, 可以有效延长刀具寿命,获得较为合理的加工效率。

选择的原则有了,按说,事情的进展应该一帆风顺;不料,事实却并非如此:结合公司数控设备的现状,最初选用了某知名品牌可转位硬质合金涂层刀具,并按其推荐的切削参数进行加工。然而,结果却不尽人意:由于零件来料状态为模锻件,表面有热处理氧化层,且余量分布不均匀,加工时刀片磨损严重,加工不到2小时刀具就产生不同程度的磨损及崩刃现象,无法满足批量生产的加工需求。这种情况的出现,让难题的破解一时陷入僵局。

柳暗花明

此后,中航起落架又尝试过多家品牌刀具商的产品。经过反复试切验证,最终选用了瓦尔特公司的Φ63R1.2高进给铣刀(M4002-063-B22-06-02,刀片型号:SDMT120412-F57 WSP45S)和Φ32R8仿形铣刀(F2231.W.032.Z02.08.L,刀片型号:RDMT1605M0-D57 WSP45S)作为主切削刀具。

瓦尔特M4002高进给面铣刀

瓦尔特M4002铣刀采用4刃正方形刀片,刀片涂层采用全球独一无二的瓦尔特Al2O3物理涂层,该涂层工艺中的热负荷极小,最佳内应力使产生热裂纹的可能性降到最低,从而使切削材质的韧性达到最高,而氧化铝耐高温涂层可以有效防止热量传递到刀刃中,使刀片具有极佳的耐磨性能;另外,完美平滑的前刀面设计,切削过程中摩擦系数低,可以减少出现积屑 瘤的倾向,通过独特的涂层技术将耐磨性和韧性完美组合,实现高度工艺可靠性;刀体有多种接口设计,15°主偏角,可以在高进给的前提下,实现切深的最佳匹配。同时,根据不同的工件形状和不同的加工工艺,M4002可实现面铣、坡铣、螺旋插补铣、插铣等各种走刀方式,尤其是在刀具长悬伸时,可以有效减少振动倾向,满足高效加工的需求。

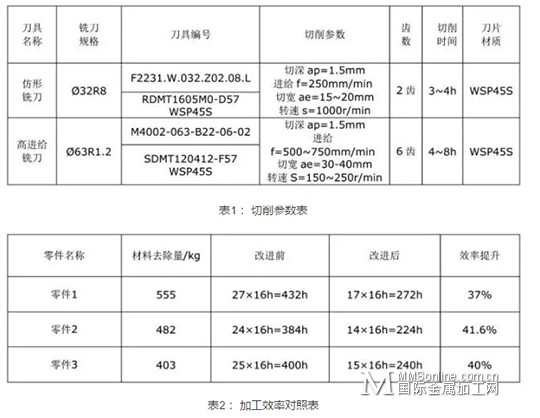

在瓦尔特技术人员全心全力的帮助下,经过大量的转位刀具切削试验,我们最终摸索出可转位刀具加工钛合金的工艺方法和最优切削参数(见表1),并根据零件结构和余量分布制定了相对完整的工艺方案和编程方法。令人颇为震惊的是,相比从前,加工效率提升了40%左右!(见表2),不仅确保了零件加工质量的可靠性和生产过程的经济高效性,而且满足了该型号产品小批生产交付的需求,极大地促进了公司业务的发展。

“实践证明,大进给铣削刀具是钛合金铣削加工的利器,而此次在铣削刀具上选择瓦尔特公司的产品是一种既正确又比较经济的选择!”中航起落架公司的技术专家们一致如是认为,“我们希望能与具有强大技术、工艺实力的设备供应商进行深入合作,瓦尔特是其中优秀的一员。为了每一次的平安起飞和降落,我们携手同行。”

切削参数对刀具寿命的影响

现场零件加工及刀具使用局部图

(瓦尔特刀具)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈