山高刀具硬核干货 | 什么是加工中的振动及如何抑制它

什么是振动?

振动是一种机械现象,在这种现象中,物体围绕一个平衡点进行振荡。这些振荡可能是周期性的,就像钟摆的摆动一样;也可能是随机的,如同汽车轮胎在碎石路上的运动那样。

有时候,振动是人们所需要的。例如,手机声音之所以能被听到,正是因为声音在空气的振动。然而,更多时候,振动会浪费能量,同时还会产生不必要的变形以及噪声。比如,发动机、电动机以及其他正在运转的机械设备所产生的大部分振动都是人们不希望出现的。不平衡的旋转部件、不均匀的摩擦、齿轮的啮合等问题都可能引发振动,而精心的机械设计通常会尽量减少这些振动。

为什么加工会产生振动?

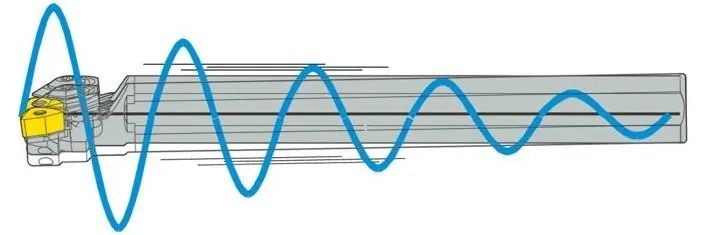

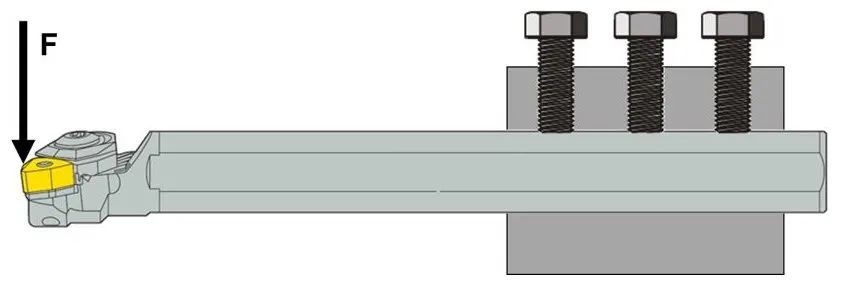

图1:切削刀具中的振动

机床、工件和刀具并非完全刚性的,切削力会使它们产生振动。机床、工件和刀具的动态特性会限制切削性能。刚性过小以及减振不足,可能会导致自激振动或“颤振”问题。凭借对这一现象的基本知识,颤振是可以预测的,这有助于改善切削性能。

为什么应该尽量减少加工中的振动?

加工过程中的振动会产生诸多负面影响,其中最重要的影响包括以下几点:

切削刃过度磨损以及出现不可控、不可预测的磨损形态(例如,切削刃崩刃和开裂),这会损害加工的可靠性。

造成工件表面光洁度降低,甚至报废或需返工。可能导致交货时间和交货保障方面出现问题。

正如上述两点所说,振动会对我们加工的经济性造成影响,造成额外的资金浪费。

由于振动需要能量,因此也会浪费能源,并对加工操作人员的专业素质提出挑战。

机加工中有哪些不同类型的振动?

切削中的自由振动

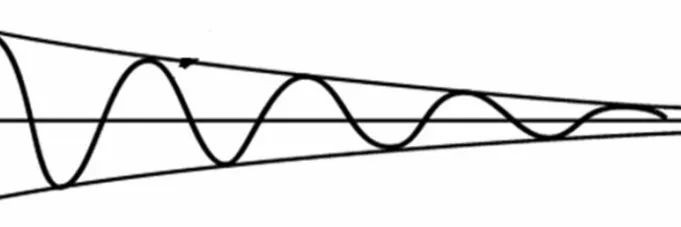

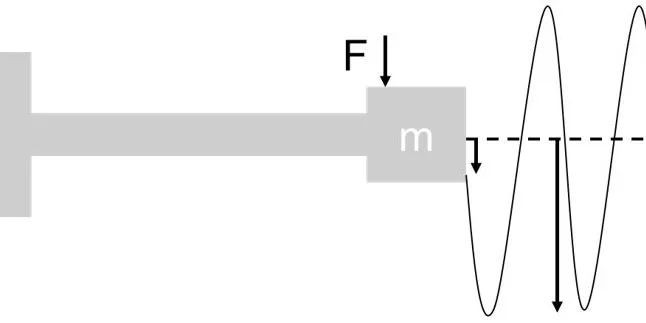

图2:自由振动

当一个初始输入在机械系统中引发振动,随后该系统自由振动时,就会产生自由振动。这类似于你将儿童秋千往后拉然后再松开时所发生的情况。接着,该机械系统会以其一个或多个“固有频率”进行振动,然后逐渐衰减至零。

机械加工中的受迫振动

当机械系统受到时变干扰(载荷、位移或速度)时,就会产生受迫振动。干扰可以是周期性的,也可以是稳态输入或随机输入。例如不平衡的洗衣机摇晃或建筑物在地震中振动,这些都是受迫振动的例子。

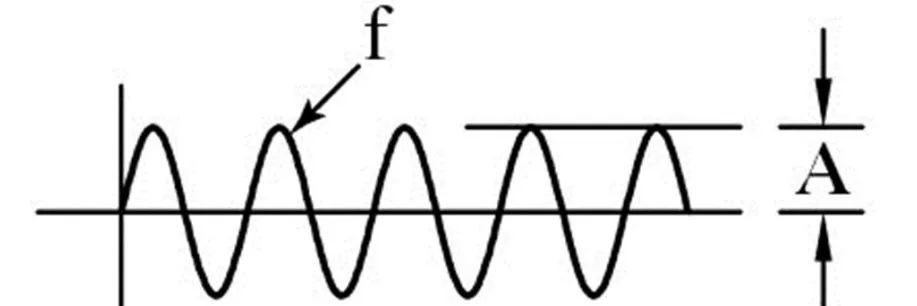

图3:受迫振动(f = 频率,A = 振幅)

系统的频率响应是受迫振动最重要的特征之一。在一种称为共振的现象中,当受迫频率接近轻阻尼系统的固有频率时,振动的振幅会变得极高。系统的固有频率称为共振频率。当你推着孩子荡秋千时,必须在正确的时刻用力,才能使秋千越荡越高。推力只需不断为系统增加能量。在转子轴承系统中,任何能激发共振频率的转速都称为临界转速。

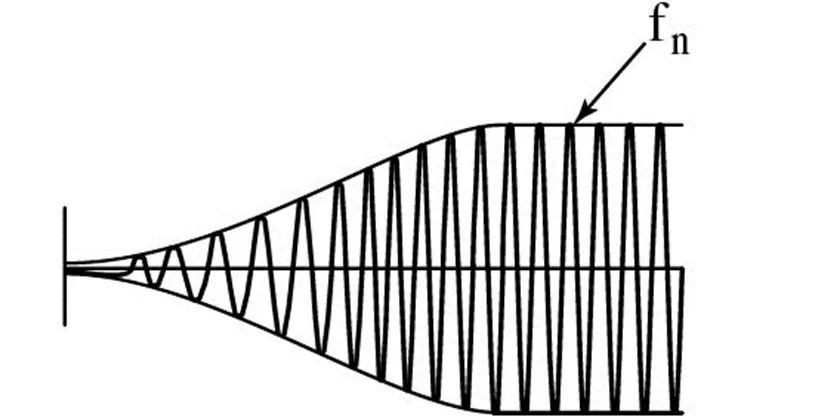

加工中的共振振动

机械加工中的共振可能导致系统性的故障。因此,振动分析必须预测何时可能发生此类共振,并确定预防措施。增加阻尼可以显著降低振动幅度,改变系统的刚度或质量也可以使固有频率偏离受迫频率。如果系统无法改变,或许可以改变频率(例如,改变机床的速度)。

图4:共振振动

切削力对振动现象的影响

切削金属的那些力同样也会作用于切削刀具。这些力会使切削刀具变形和弯曲,并可能导致振动。

图5:切削力以及刀具强度不足导致金属切削过程中产生振动。

切削力的动态特性可能会导致共振振动。当使用细长的切削刀具或工件、切削力过大、刀具或工件材料缺乏阻尼能力、采用不正确的切削方法或刀具几何形状不合理时,出现这种情况的风险就会增加。

图6展示了一个钢制刀架(直径为100毫米,悬伸长度为500毫米)。

图 6 在某些情况下,动态切削力会导致共振振动

在静态切削力为500牛的情况下,该刀具会产生25微米的挠度。如果切削力以142赫兹的正弦模式变化,就会出现可变挠度,其振幅会比静态挠度大20倍。这将导致共振振动。

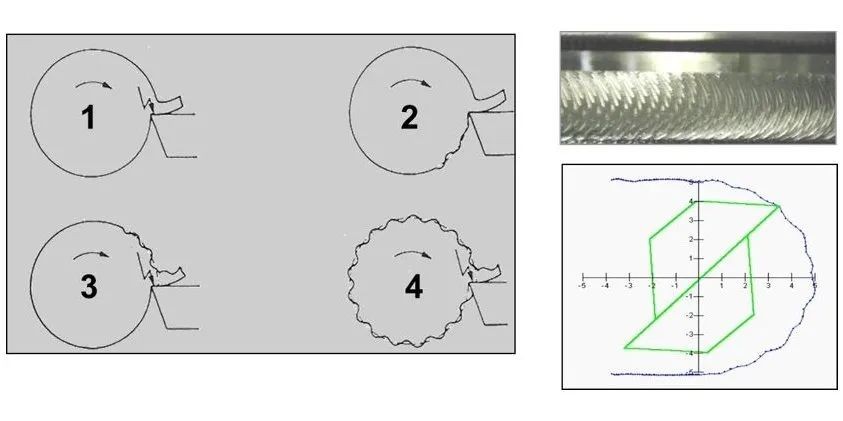

当切削力作用于切削刃的频率等于切削刀具的固有频率(共振频率)时,就会发生共振振动。切削条件的变化(铣削时)、强烈且间歇性的断续切削,甚至材料结构的不规则性都可能导致这种情况(见图7)。

机械师也将共振振动称为颤振。就其本身而言,颤振并非真正的大问题,但在某些情况下,颤振会因切削刃出现不可控的磨损或工件加工表面光洁度不佳而危及加工过程的质量。在这些情况下,就需要抑制颤振,而通过改变切削条件最容易实现这一点,其次还可以通过改变刀具的选用来实现。

图 7 材料结构的不规则性可能导致振动

在上述示例中,第 1 阶段代表一种情况,即材料的不规则性在切削力中产生了动态分量。在第 2 阶段,工件材料的不规则性导致切屑厚度变化。这导致了持续的动态切削力,当其频率接近刀具的特征频率时,就会产生共振振动。

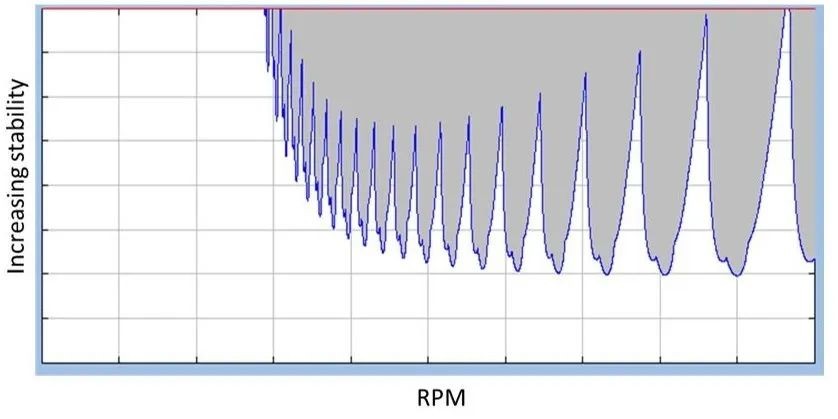

机床稳定性对振动的影响

对加工过程中的振动及其风险进行的任何分析都必须考虑机床的稳定性。机床无法提供无限的稳定性,而且一般来说,随着机床主轴转速的增加,刀具的稳定性会下降(见图8)。

图8 某机床的稳定性叶瓣图

一般来说,机床运行时的每分钟转数(rpm)越高,产生振动的风险就越大。然而,在某些特定转速下,稳定性会有所增强。针对某一特定切削刀具所选用的每分钟转数可能处于稳定性较差的区间,这就会引发振动,从而需要降低机床转速来消除振动。相反,所选的每分钟转数也可能处于稳定性较高的区域,这样就能使切削条件保持在较高水平。为避免振动,尤其是在较高转速加工期间,要谨慎选择转速。

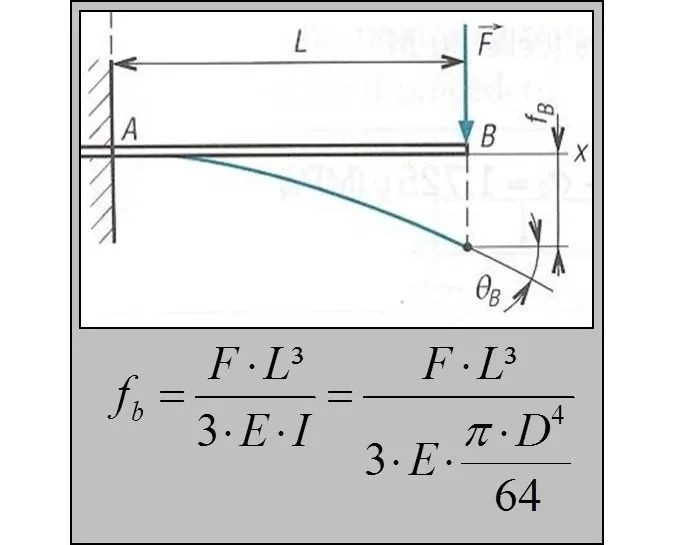

如何确定单边夹紧圆柱梁的弯曲度?

在普通力学中,如下图(图9)所示的模型可用于确定单边夹紧圆柱梁(例如,内圆车刀刀架、铣刀、钻头等)的弯曲度。简单通俗地讲,弯曲度或挠度越大,有害振动(包括共振)的风险就越高,而减少刀具的弯曲度或挠度则会降低振动风险。

图9 单边夹紧圆柱梁的弯曲度、受力与主要尺寸之间的关系。

从这个角度来看,要降低振动风险,就必须尽量减少刀具的变形或弯曲。

这可以通过几种方式来实现。

减小切削力或改变切削力作用于系统的方向。

增强刀具强度,使其具备更高的抗弯曲能力。图 10 中的公式表明,悬伸长度加倍会使挠度增大 8 倍,而直径加倍则会使挠度减小 16 倍。因此,较短的刀具或尺寸更大的刀具产生振动的风险更低。所以,悬伸比(L/D,即无支撑长度或悬伸长度除以直径)通常可作为快速分析振动风险的一种衡量指标。

基于悬伸比的一些参考准则如下:

如果悬伸比小于 3,通常不会发生振动。

如果悬伸比小于 6,则会出现振动风险。

如果悬伸比小于 9,则可能发生振动。

如果悬伸比大于 9,则一定会发生振动,传统的工具往往无法解决问题。

使用刚度更高的刀具材料。弹性模量(E)是一个关键要素。例如,将钢制刀柄更换为硬质合金刀柄,挠度最多可降低 50%。这种方法可与采用锥形刀具结合使用。

振动中的悬伸考量

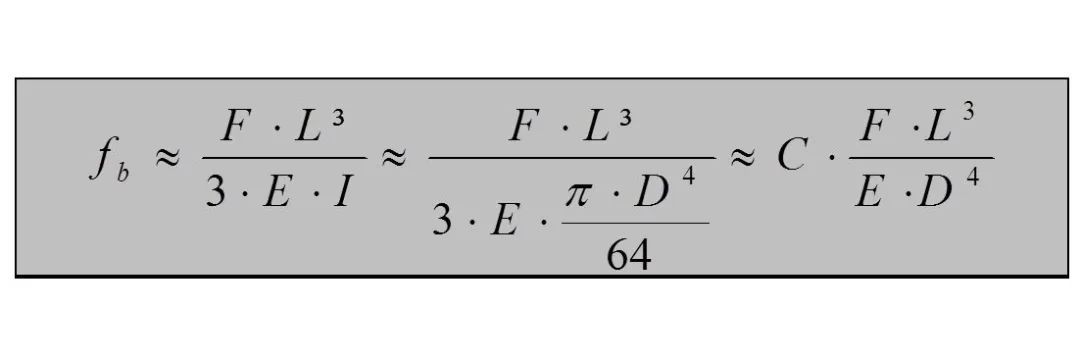

当你利用悬伸比来帮助预测振动风险时,要谨慎考虑。对图9中的公式进一步分析可得出图10所示的公式,当以这种形式呈现并应用于两个示例时,该公式很能说明问题。首先,一把悬伸长度为200毫米、直径为50毫米的刀具,其悬伸比为4。其次,另一把长度为100毫米、直径为25毫米的刀具,其悬伸比同样为4。这两把刀具会显示出相同的振动风险吗?将这两把刀具的相应数值代入图10的公式中,你会发现第二把刀具的弯曲度是第一把的两倍,因此其振动风险也是第一把的两倍。

当振动风险较高时,刀具的直径是最为重要的因素。

图10:弯曲度随悬伸长度和直径变化的函数关系。

如何尽量减少和控制机加工中的振动?

一些实用的步骤可以将振动风险降至最低或避免振动风险。运用所有这些步骤来改变切削力作用于切削刀具的大小或方向。

采用接近 90° 的刃口角。

使用更小的刀尖半径和 / 或更锋利的切削刃。

减小切削深度并增加进给量。

改变切削速度。

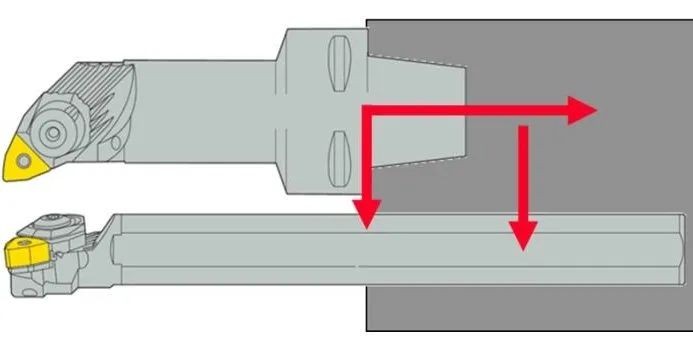

使用更好的刀具装夹系统,例如山高Capto和山高减震(Seco Steadyline)刀具

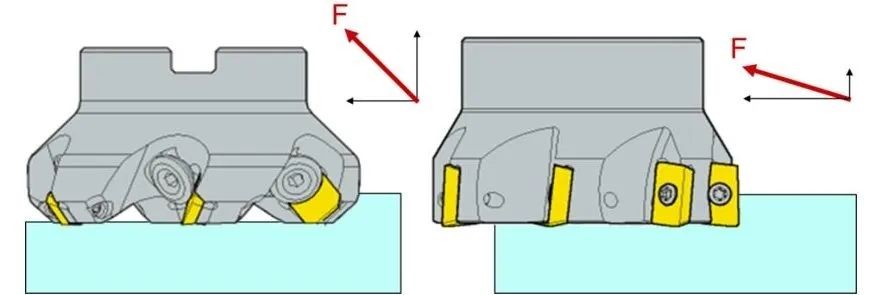

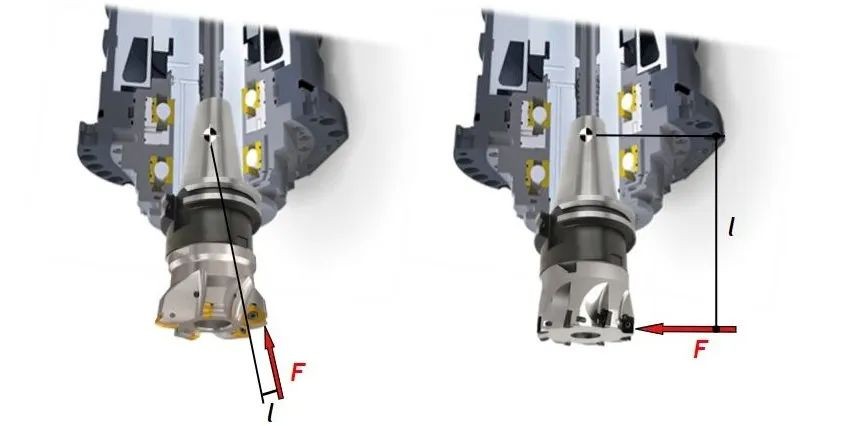

在铣削应用中,对“采用接近90°的刃口角”这第一条建议要采用不同的运用方式。如同车削时那样,所产生的切削力将大致与切削刃垂直(见图12)。当你考量装夹在铣床主轴中的铣刀并评估其弯曲风险(见图13)时,要根据切削力乘以切削力方向与主轴内一个“参考”点之间的距离来判定振动风险。每台机床的主轴都包含一个固定参考点,主轴能够围绕该点摆动。

图11:更好地装夹切削刀具可降低振动风险。

当你将刃口角为 90°的方肩铣刀与刃口角仅有几度的快进给铣刀作比较时就会发现,(图13)前者切削力的方向与参考点之间的距离更小,因此,在切削力相同的情况下,其振动风险也更低。

图12:铣刀切削力的大小和方向(大致垂直于切削刃)。

图13 :力F×距离L)决定了铣削中的振动风险。

根据您的工况来减少振动的检查清单

如何降低铣削过程中的振动?

为解决铣削中的振动问题,需选择合适的刀具及切削条件,以改变切削力的大小和方向。

选择粗齿距的铣刀,并以尽可能小的悬伸长度进行装夹。

选择具有正前角形状的切削刃。

选择直径较小的铣刀,特别是搭配Steadyline刀具时。

选择较小的刃口半径。

选择涂层较薄的硬质合金牌号。

采用较大的每齿进给量。降低转速并保持工作台进给速度,以实现更大的每齿进给量。发生振动时,不要减小每齿进给量。

减小轴向和径向切削深度。

使用稳定的铣刀夹紧系统。对于模块化刀具夹持系统,要采用尽可能大的连接尺寸。采用锥形刀具夹持方式。

将铣刀定位在工件的中心位置。采用顺铣工艺。

从正常进给和切割速度开始。如果出现振动,请按以下步骤逐步调整:

增大进给量。

提高转速。

降低转速。

减小进给量,直至振动消失或至少将振动减至最小程度。

如何降低车削过程中的振动?

以下步骤会对车削结果产生影响。将它们用作排查振动问题的检查清单。

选择能实现最大稳定性和刚性的基本刀具系统及尺寸。采用尽可能短的悬伸长度来装夹刀具。这样可使刀具产生更高的固有频率,并减小挠度,进而更易于避免振动,就算出现振动也更容易抑制它。

仔细挑选刀片的类型、尺寸以及刀尖半径。选用尽可能小的刀尖半径,若有可能,使其小于切削深度,以此来降低被动切削力。限制切削深度,将刀具挠度降至最低,确保工件的加工公差准确无误。当有可能出现振动时,选择顶角较小(60°或55°)的刀片,以便在实现轻快切削的同时保证良好的刃口强度。

选择刃口锋利且切削刃几何形状良好的刀片,以实现轻松切削且使刀具挠度较小。需注意,更锋利的切削刃强度较弱,需要进行恰当的断屑处理。

选择硬质合金牌号韧性更好且几何形状更锋利的刀片,不过这样会导致切削刃强度降低,有可能过早崩刃或破损。为提高切削刃的可靠性和刀具寿命,要用韧性更好的切削材料来弥补几何形状强度不足的问题。

精心选择切削条件,尽量减小切削深度。在存在严重振动风险的情况下,使用至少大于刀尖半径25%的进给量。评估切削速度,避免在机床稳定性较差的每分钟转数区间内进行加工。

如何降低镗削过程中的振动?

以下步骤会对镗削结果产生影响。可将它们用作排查振动问题的检查清单。

检查悬伸比,如有必要就对刀具进行调整。能否使用更大直径的刀具?能否采用锥形刀具类型?能否选用不同直径的模块化刀具类型?

采用尽可能好的刀具装夹方式(如采用山高Capto夹紧方式)。

将切削刃置于中心高度位置。

选择具有正几何形状且半径较小的切削刃。选择涂层较薄的硬质合金牌号。

仔细挑选刀片的类型、尺寸以及刀尖半径。选用尽可能小的刀尖半径,若有可能,使其小于切削深度,以此来降低被动切削力。限制切削深度,将刀具挠度减至最小,确保工件的加工公差准确无误。当有可能出现振动时,选择顶角较小(60°或55°)的刀片,以便在实现轻快切削的同时保证良好的刃口强度。

选择刃口锋利且切削刃几何形状良好的刀片,以实现轻松切削且使刀具挠度较小。需注意,更锋利的切削刃强度较弱,需要进行恰当的断屑处理。

选择硬质合金牌号韧性更好且几何形状更锋利的刀片,不过这样会导致切削刃强度降低,有可能过早崩刃或破损。为提高切削刃的可靠性和刀具寿命,要用韧性更好的切削材料来弥补几何形状强度不足的问题。

精心选择切削条件,尽量减小切削深度。在存在严重振动风险的情况下,使用至少大于刀尖半径25%的进给量。评估切削速度,避免在机床稳定性较差的每分钟转数区间内进行加工。

( 山高刀具)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈