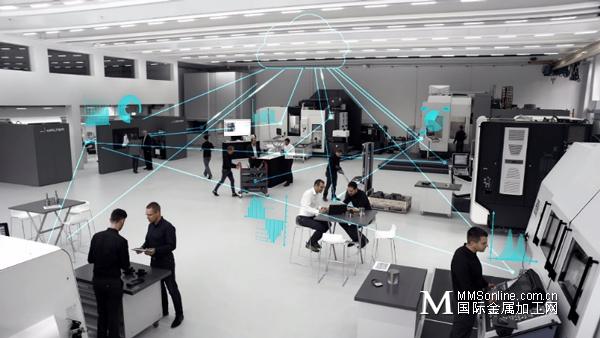

瓦尔特正在充分运用数字化技术,在加工流程链的每个阶段为客户创造附加值

——为智能工厂铺平道路

“未来工厂(The Factory of the Future)”具备互联、有序并且能够实现远程自我优化等特性——当然,前提是各种机床、刀具和系统都能提供必要的数据。另一个众所周知的流行说法就是就是“物联网”(IoT)。不过,我们首先必须知道,数据搜集的意义远非简单的“原材料”。运用这种新事物来创造优化客户生产流程的附加值,正是瓦尔特技术中心的一支数字化专家团队的主要任务。

“我们技术专家所从事的工作的成果正在逐步显现”,瓦尔特图宾根公司数字制造专家Florian Böpple解释说。瓦尔特技术中心于2016年秋季正式落成营业,仅仅数周后,瓦尔特就与软件合作伙伴Comara展开合作,双方将携手在公司推行以数字化转型为目标的各项举措。

瓦尔特总裁Mirko Merlo用“拓展我们数字化产品线和继续提升公司工业4.0思维”来评价瓦尔特与Comara的长期合作。瓦尔特如今已经并购了Comara公司100%的股权,也显示了公司正在从单一的刀具制造商向传统和数字化制造方案综合供应商转型。

实时数据——提升效率的关键原材料

Comara致力于搜集、分析和运用实时数据。该公司积极与瓦尔特加工专家协作,以实时数据为基础开发出各种软件解决方案,以实现更高效的互连机床和刀具,同时优化各项流程。使用数字化刀具有助于让公司开发出全新刀具、机床和加工概念的app和服务,实现客户生产环境效率的最大化。其中,瓦尔特专家们对加工数据的深入理解,对于为客户提供量身定制的加工过程至关重要。

瓦尔特Tool·ID就是首批此类应用之一,它已被客户运用多年。Tool·ID使客户能够方便地识别某个生产流程所使用的全部刀具,并且对其实现持续监控。该应用能够检测刀具使用寿命,从而在最恰当的时间对刀具进行更换。刀具数据也由此从预先设置装置直接进入机床,机床运行参数也可被直接分析。

刀具通知机床——消除人工差错风险

类似于刀具上激光生成数据综合码的一组识别码,包含了制造商和用户等信息。这意味着刀具可采用能够被机床读取的方式来提供关于如何运用的信息。数据可通过扫描仪从服务器读取,自动传输给机床控制系统,并写入刀具日志中。这种方式无需进行耗时且易错的手工输入。

Tool·ID同时也是刀具和机床之间的重要通讯方式,诸如刀具使用寿命或预设置等数据都被收入应用之中,从而实现对单一生产步骤的控制。通过这种综合视角,可以尽早察觉潜在问题并予以解决。

“Tool·ID能够为用户节约宝贵的时间,”技术中心经理Holger Langhans解释道,“它们还能确保更稳定的加工可靠性,并且能够深入了解刀具在生产流程中的真正运用方式。”作为节约时间的例子,瓦尔特Tool·ID只需几秒钟就能为一部切削机床备好刀具——而手工完成这一步骤的时间平均需要耗时数分钟。

然而,Tool·ID只是踏足开发智能刀具和构建“未来工厂”的第一步。Comara和瓦尔特通过“Walter appCom”来携手提供必需的app。这个专属平台使机床制造商和工业公司不仅能获得根据其需求量身定制的各种刀具和app,而且还能够对其制造环境进行优化。

具备极大潜力的实用解决方案

为了让理论联系实际,瓦尔特技术中心的数字化专家找来了五台专用的切削机床。“每个服务app都会在这些机床上进行深入彻底的测试,” Florian Böpple解释说。“我们也与用户开展了紧密合作。这将确保我们能创造实用的解决方案,使其自使用首日就能实现生产效率潜在提升。”

ata from third-party systems. "Networking offers endless possibilities," says Florian Böpple.

“Walter appCom会搜集海量数据。我们的工作就是对其整理和分析,以便从中获取附加值。”首先是状态信息,它能将每台机床正在开展的工作告知生产经理。这其中包括使用何种刀具和相关切削参数,以及截止当天刀具共使用了多长时间(这只是其中的一部分信息)。用户可以获取最新的流动数据,以及来自第三方系统的分析和数据。“互联互通带来了无限可能,” Florian Böpple说道。

瓦尔特专家们的任务正是发掘和识别出用户自己部署的数据和流程等领域的优化潜力。专家们然后会运用这些成果,在技术中心开发特定的应用场合和加工情境。

聚焦:无限机遇

“在瓦尔特技术中心落成之后不久就获得了良好口碑,我们的客户都认为有必要深入了解我们的工作,”Florian Böpple说道。“最重要的原因就是了解数字化信息能赋予何种优势,并且看到瓦尔特数字化转型开启的无数新选择。”

技术中心的用户们能做的事情之一,就是观察和了解瓦尔特已经在为客户加工过程开发和实施的优化方案。Holger Langhans解释说:“我们通过在线流媒体向远东地区的客户讲解解决方案——包括摄像头里的图片,以及与他们相关的实时数据等。这有助于节约时间和旅行成本——这种讲解方式本身也是一种高效的方案。”

技术中心的专家们同时也为客户提供了共同开发解决方案以解决特定问题的机会。“当客户描述他们的需求,我们会思考哪种刀具和加工概念对其适用。毫无疑问,在做这些事情时,我们也会考虑如何运用可用数据对他们的流程进行优化。在恰当的时候,我们同样可以在线演示,并且与客户进行在线探讨。”

详细记录的完整加工过程

这种技术使整个加工过程被分解为精确的细节:用户使用了哪种刀具?用了多长时间?工作环境如何?非生产时间和生产时间比率如何?所有这些事情以及其他信息都被一种特别开发的app所记录。“现在不需要人拿着码表在这里计算了,” Florian Böpple兴高采烈地说道,“相反,用户可以在任何时间使用app来了解精确的信息。”

这种方式的优势显而易见:在此之前他们不得不根据计划数据来开展计算;如今,app则可以随时告知每件刀具的实际成本数据。优化潜力的识别速度和明确度较从前大幅提升——而且甚至能够了解单一刀具的使用潜力。优化措施能产生的“优势”可以得到精确计算。效率流程分析带来了更高的机床使用率,让每台机床的可用性信息都变的清晰透明。

这种知识可以被用来控制和提升工艺,带来更高的效率。“从机床设立之日起,每一天的工作都变的明白可见,” Florian Böpple解释说。“在许多公司仍然在运用的传统生产环境里,机床操作员轮班上岗,查看他们当天运用何种程序来加工何种不见。他们先要知道开展工作需要哪些刀具,然后来到机床边,检查已经有的刀具,然后装配缺失的刀具。每次轮班和每位操作员上岗时都需要重复这一流程,叠加起来可能会是超过三种程序和30种刀具——这些时间其实都可以节省下来!”

瓦尔特开发的app能够通过扫描列出每个程序所需要的刀具清单,并且掌握哪些已经在刀具上,哪些需要重新装上。作为下一步,预装配部门将会从app中直接获取这类信息,然后用来优化调试流程。

凝视数据

“但是开发不会止步于此,”这位数字化专家说道。“我们当前正在将来自app的数据加载入类似HoloLens的软件中。这些联网的虚拟3D眼镜使操作员、生产经理和维护人员站在机床前,就能立即看到机床内部运作情况。”数据来自标准软件还是为特定客户订制的应用都不重要,Holger Langhans解释说:“在未来,机床、刀具和流程的状态都是完全透明——而且是实时状态。”

瓦尔特的刀具管理专家也在为此努力——他们的工作是通过数字化方法来寻找客户流程中可通过先进技术予以优化的潜力。因此,他们会深入了解这些流程,并开发出订制优化解决方案,以迎合客户在加工和刀具物流等领域的需求。

瓦尔特数字化专家期待在今年9月的EMO展会上现场演示“Industry 4.0 you can touch(你可以触摸到的工业化4.0)”。

在瓦尔特技术中心落成之后不久就获得了良好口碑,我们的客户都认为有必要深入了解我们的工作,最重要的原因就是了解数字化信息能赋予何种优势,并且看到瓦尔特数字化转型开启的无数新选择。图片:瓦尔特

我们当前正在将来自app的数据加载入类似HoloLens的软件中。这些联网的虚拟3D眼镜使操作员、生产经理和维护人员站在机床前,就能立即看到机床内部运作情况。数据来自标准软件还是为特定客户订制的应用都不重要,在未来,机床、刀具和流程的状态都是完全透明——而且是实时状态。

瓦尔特技术中心的用户能够观察和了解公司已经开发和实施的加工过程优化方案,无论是在客户处获释在简单的实验室环境里。

每个服务app都会在这些机床上进行深入彻底的测试,团队也与用户开展了紧密合作。这将确保我们能创造实用的解决方案,使其自使用首日就能实现生产效率潜在提升。

Tool•ID使客户能够方便地识别某个生产流程所使用的全部刀具,并且对其实现持续监控。该应用能够检测刀具使用寿命,从而在最恰当的时间对刀具进行更换。刀具数据也由此从预先设置装置直接进入机床,机床运行参数也可被直接评估。

To go to the Walter website: www.walter-tools.com

浏览瓦尔特网站:www.walter-tools.com

(瓦尔特)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈