EMUGE公司浅谈麻花钻磨损

硬质合金麻花钻在切削过程中将逐渐产生磨损,当麻花钻磨损达到一定程度时,可以明显地发现切削力加大,切削温度上升,切屑颜色改变,甚至产生振动。同时,工件尺寸也可能超出公差范围,已加工表面质量也明显恶化。因此麻花钻的磨损和耐用度关系到钻削加工的效率、质量和成本,它是钻削加工中极为重要的问题之一。

通常在钻削过程中,麻花钻的前刀面、后刀面经常与切屑、工件接触,在接触区里发生着强烈的摩擦,同时,在接触区里又有很高的温度和压力。因此,麻花钻的前刀面、后刀面是随着切削的进行而逐渐产生磨损,其磨损是机械的、热的、化学的三种形式的综合作用结果,一般可以产生以下几种磨损形式。

⑴ 硬颗粒磨损

钻削时,虽然切屑、工件的硬度低于麻花钻的硬度,但它们当中经常含有一些硬度极高的微小的硬质点,可在麻花钻的表面刻划出沟纹,这就是硬颗粒料磨损。硬颗粒有碳化物、氮化物、氧化物和金属间化合物等。

除了前刀面会有硬颗粒磨损的现象,在后刀面上,同样可以发现有由于硬颗粒磨损而产生的的沟纹,硬颗粒磨损在各种切削条件下都可以产生。

⑵ 冷焊磨损

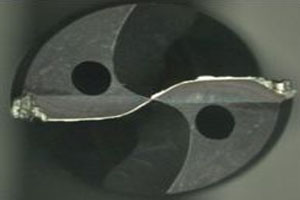

钻削时,铁屑、工件与麻花钻的前、后刀面之间,存在很大的压力和强烈的摩擦,因而它们之间会发生冷焊,由于摩擦面之间有相对的运动,冷焊结将产生破裂被一方带走,从而造成冷焊磨损。

一般来说,硬质合金麻花钻材料的硬度高于工件或切屑的硬度,冷焊结的破裂往往发生在工件或切屑这方。但由于交变能力、接触疲劳、热应力以及刀具表层结构缺陷等原因,冷焊结的破裂也可能发生在麻花钻这一方,无论产生在那一方,都会造成麻花钻的磨损。

⑶ 扩散磨损

扩散磨损在高温下产生,高速钻削时,切屑、工件与刀具接触过程中,双方的化学元素在固态下相互扩散,改变了原来材料的成分与结构,使麻花钻的材料变得脆弱,从而加剧了麻花钻的磨损。

⑷ 氧化磨损

当麻花钻切削温度达600~700℃时,空气中的氧便与硬质合金中的钴及碳化钨、碳化钛等发生氧化作用,产生较软的氧化物被切屑或工件擦掉而形成磨损,这称为氧化磨损。

氧化磨损与氧化膜的粘附强度有关,粘附强度越低,则磨损越快;反之则可减轻这种磨损。

⑸ 热电磨损

工件、切屑与麻花钻由于材料不同,切削时在接触区将产生热电势,这种热电势有促进扩散的作用而加速麻花钻的磨损。这种在热电势的作用下产生的扩散磨损,称为热点磨损。

总之,在不同的工件材料和切削条件下,硬质合金麻花钻的磨损原因及强度是不同的。针对磨损,EMUGE公司一直在致力于优化和改进,尤其EF-Drill系列产品。

⑴ 选用硬度高、耐磨性好、抗弯强度高、耐热性好的超细晶粒硬质合金为基体材料,以减少硬颗粒磨损。

⑵ 严谨的德国制造工艺,结合特殊的几何角度,确保优良的刃磨表面要求及刃口有足够的强度与韧性,以降低出现冷焊的可能性。

⑶ 纳米晶体结构特色的复合涂层,确保麻花钻拥有卓越的红硬性,抗氧化性和抗高温性,以延缓扩散和氧化磨损,进一步提高加工寿命。

通过一系列的测试,在汽车,航空,轴承,热交换器,模具等行业,EF-Drill系列产品的耐用度越来越得到客户的认可,给客户创造越来越多的节省。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈