三坐标机与专用检测量具对位置度测量的案例

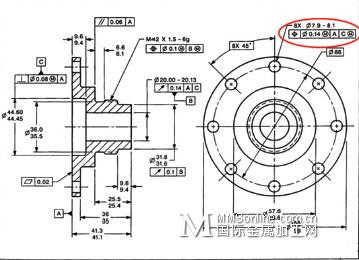

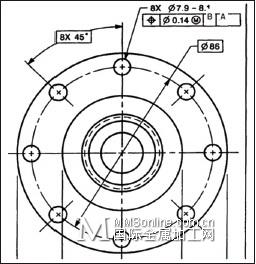

一个盘类零件,有安装基准平面A、有中心基准B、有中心定位基准孔C、有一组法兰孔,其中一组法兰孔的位置度要求中对法兰孔本身有最大实体补偿,而对中心孔基准C 有最大实体补偿。(见图1)如果用三坐标测量机检测完全可以按要求进行设置,最后计算出法兰孔的位置度值。

对此图的专用量具的设计就比较简单:专用检测量具的设计时可以把中心孔和法兰孔的位置度都用圆销来处理,圆销的直径尺寸就是图纸孔径公差的下差,再减去位置度值的一半。(见图2)

如果图二对法兰孔的位置度改为C 基准是没有最大实体要求,(见图3),也就是使用专用检具时,工件中心孔无论加工到上下公差中的一个尺寸,套在专业检具的中心定位时,必须使工件的基准中心都固定在同一个C 点上。

如果还用上述专用检测量具对零件检测时,因为中心孔的加工时肯定会存在正态分布的误差,当中心孔径正好是下差时, 量具的圆销于中心孔之间没有间隙,是符合图纸没有最大实体补偿的状态,此时对法兰孔检测的结果是正确的。

但是当中心孔径加工大于下差时,量具的圆销于中心孔之间就会存在间隙,也就使得中心孔能套在圆销后产生摆动,违背了图纸的要求(检具检测合格的,三坐标测量机检测会超差),所谓对中心孔基准没有最大实体补偿,就意味着在用专用检测量具检测时,无论中心孔加工时孔径的大小变化,专用检测量具都能将中心孔定位在同一个点上,也就是说中心孔不能用简单的圆销来处理,而要设计成一个带有锥度的圆销,这样解决了无论孔径大小的变化,孔心点位置不变。(见图4)

但是又带来新问题,锥度对不同孔径的同心定位时高度也随机变化,从而破坏了平面基准的定位。为了解决此问题就必须将此锥度圆销设计成能微量上下同心移动,又能弹性复位的机构,这就有很多方法,主要选择成本低,加工方便,调整容易的,这样被测件首先由圆锥销对中心孔定位,然后随被测件自重下移到基准平面定位。

这样的专用检测量具检测的结果与三坐标测量机的机就能达到一致。

在三坐标测量机检测,还是用专用量具检测孔的位置度时遇到图纸标注的位置度基准顺序,是否注意到第一基准、第二基准和第三基准的关系,还以上述零件图为例,对法兰孔的位置度第一基准不是平面A 基准,而是中心孔轴线B 基准,第二基准才是平面A 基准,在三坐标测量机建立坐标系时必须以B 轴线为线基准,(见图5)而实际的A 基准面与B 轴线垂直度肯定有误差,所以只能以B 轴线与A 平面的焦点为原点,然后过一个法兰孔的中心和B 轴线作平面,来建立零件坐标系才符合图纸确定的三个基准的顺序关系。

如果按上述的基准的顺序设计的要求来设计专用检测量具时,又完全不同上述的结构,要复杂的多,要以锥度和弹簧夹二同心园定位B 基准轴线,然后以一圆销定位任意一个法兰孔,其他用插棒插入法兰孔检测。(见图6)

汽车离合器外壳有同圆周均布的三个安装定位精冲孔,(见图7)图纸对其的位置度要求只有平面基准,加上对定位孔径的最大实体补偿,所以对此的专用检测量具的设计就比较简单,三个圆直销就行了,而且圆直销的直径就是图纸孔径的下差—位置度一半。当精冲孔径为下差时孔与圆销间就没有间隙,也就没有位置度的补偿,当精冲孔径为图纸的上差时,位置度的补偿就最大,对三个精冲孔的权限的均等的,任意一个孔都能得到补偿。

如果用三坐标测量机来检测精冲孔的位置度时,因为需要建立零件坐标系,平面没有问题,原点可以用三个精冲孔圆心点构成园的园心,坐标轴线由二点而定, 一点是原点,另一点用三个精冲孔中任一个园心(在形位公差国标94 版中对法兰盘孔的检测方法有类似的说明),这样检测结果中,选择建坐标轴线的那个孔的位置度中极角为零,而极角的误差就落在另外二个孔上,这就与图纸要求不符(三个孔的位置度权限是一致的),也就与专用检测量具不一致(检具合格的零件,三坐标测量机会超差)。

如何解决这个问题,关键是要从使三个精冲孔的位置度权限一致性,三坐标测量机的计算功能中有一个最佳拟合(BASTFIT),就是在上述操作的基础上, 建立零件坐标系后,对此提出对三个精冲孔为目的,对建好坐标系作BASTFIT 处理, 使得三个精冲孔的极角误差的平方和为最小,从而解决了权限的问题,这样计算出来的三个孔的位置度就符合图纸,与专用检测量具的结果也就一致了。

无论是案例一、二、三,都是反应在三坐标机与测量检具之间可能会产生不一致的问题,当然其根源还是对图纸要求的正确理解,因为这是检测的唯一依据, 尤其是标志的形位公差否能正确理解设计者的意图,然后是如何在三坐标测量机上确定测量方案, 或者是在测量仪器的设计方案上,能正确体现出来,只要正确理解图纸设计者的意图, 从原则上讲测量仪器与测量检具之间的应该不存在矛盾之处。

( 文章来源:互联网 )

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈