增材制造工艺打造工业规模的功能部件

【编者按】增材制造技术诞生于20世纪80年代后期的美国,是基于材料堆积法的一种新型技术,被认为是近20年来制造领域的一个重大成果。

阿博格塑料无模成形技术可使用标准颗粒进行增材制造。市场需求正以塑料加工市场相同的速度发生改变,其原因包括快速的技术发展、缩短的产品生命周期、增长的变体多样性和定制产品的渴望。本文所述的工艺弥补了快速原型和批量注塑成型之间的差距并实现了工业领域的成功。

塑料加工领域的各种材料、应用和工艺正在不断增加。总部设在德国洛斯堡的阿博格公司早在多年前已意识到增材制造的潜力,并从设备制造商的角度来开发和实施除注塑成型之外的工业工艺,从而满足这一不断增长的市场需求。阿博格塑料无模成形技术(AKF)及其关联设备——Freeformer在2013 K展上举行了全球首发仪式。这一全新的系统只需3D CAD数据即可使用标准颗粒生产样品和原型以及一次性功能部件或小体积部件。

绝不仅仅是3D打印

注塑成型在生产大体积高品质部件时是首选工艺,例如在包装行业和医疗技术领域,而增材制造则非常适合高效生产各个行业的一次性部件和小体积部件。术语“增材制造”是指利用3D CAD数据逐层叠加材料生成部件的所有流程。这一工艺无需像注塑成型一样使用模具对部件进行塑形。

术语“3D打印”、“快速原型”和“快速制造”通常被视作“增材制造”的同义词。但是,它们在应用领域和成品部件质量方面存在千差万别:

● 3D打印只适用于研究或生成几何模型,如化妆盒的设计。3D打印机只需几百或几千欧元即可从DIY卖场买到,它可用于生产低品质的部件,主要针对家庭使用。

● 快速原型技术可用于生产样品和部件来满足新品测试的需求。例如,一家汽车制造商在沙漠和北极条件下对原型洗涤液罐进行了测试和优化,从而节省数月的开发时间。

● 快速制造将工业增材制造提升到了一个更高的质量水平。这一工艺适用于需要快速生产而无需具备注塑成型部件相同性能的塑料部件。

这就是Freeformer所属的类别。设备如注塑成型一般熔化标准颗粒,并将塑料液滴用于生成一次性功能部件和小体积部件。

工业工艺

增材制造工艺可根据所使用的基底材料以及部件的化学或物理叠加方式进行区分。三种工艺主要都用于工业应用。

立体光刻(STL):部件在填满环氧树脂或其他合成树脂的材料缸中生成。随后,活动反射镜控制的激光束将树脂硬化成薄层。最后,固结的成品部件与机架分离、经过溶剂清洗并在UV光线下完全硬化。

选择性激光烧结(SLS):这一工艺也采用了激光。在加工过程中,首先将部件熔化或烧结,一层接一层地铺在粉末材料工作台上。未熔化的粉末则充当突出部件的支撑结构。SLS的后续步骤需要额外的下部构造。随后,塑料部件从粉末工作台上取下并清洗,未熔化的粉末则被取下重新加工。

熔融沉积成型(FDM):这一工艺的基底材料是成卷的塑料丝。这种材料从可灵活移动的热喷嘴挤出并以液体的形式进行应用。在随后的冷却过程中,每一层片熔合在一起形成三维部件。如有必要,支撑结构还可通过第二个热喷嘴来实现。

基于标准颗粒的增材制造

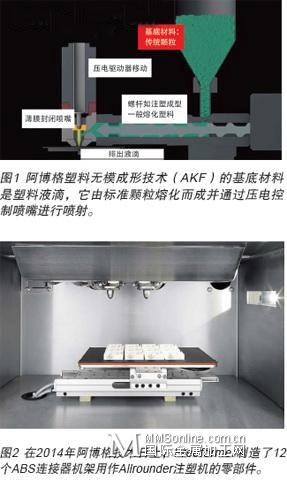

与上述工艺相反,新开发的阿博格塑料无模成形技术(AKF)的基底材料是价格适中的传统塑料颗粒。如注塑成型工艺一般,这些材料首先在塑化料筒里熔化。随后,带特殊喷嘴的静止卸料装置通过高频压电技术以60-200赫兹的特定周期将塑料液滴逐层叠加在部件支架上(图1)。

部件支架可通过三轴或五轴移动,其所在位置必须确保每个液滴都能落到事先经过计算的精确点上。部件的硬化无需特殊工艺,因为微小液滴在冷却过程中会自动熔合在一起。所需的部件就这样逐层制造而成(标题图)。

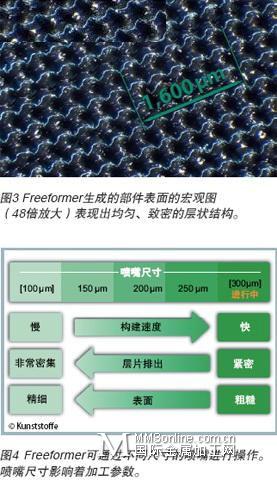

Freeformer的构造室设计成能够生产最大尺寸为230×130个×250毫米的部件。在2014年技术日上,阿博格展示了如何通过Freeformer高效地制造小体积ABS连接器机架。12个Allrounder注塑机零部件在约18小时的生产时间内制造完成(图2)。

均匀的层次叠加和优良的机械性能

熔体在塑化料筒里备好之后,卸料装置通过定时喷嘴盖的方式从中央增材制造工艺开始。根据喷嘴尺寸的不同,在压力下产生的塑料液滴直径介于0.18-0.3毫米之间,它们经过连续沉积和熔合,最终逐层形成三维塑料部件。

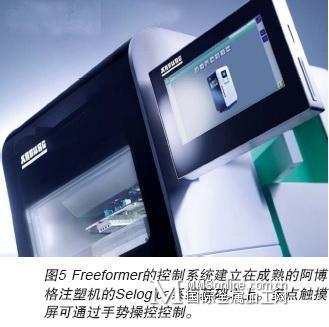

由此产生的表面相当于纹理粗糙的模制件的表面。虽然它由液滴形成,它的各个表面都非常平整,正如宏观图所示(图3)。饮料杯的生产就是很好的一个例证,它在装满水时完全防漏。这一点还同样适用于机器人抓爪的吸盘组件。通过Freeformer生产出来的组件功能齐全并且不会吸入一点空气。

此外,不同的喷嘴尺寸还会影响加工参数(图4)。喷嘴越小,液滴越细小,表面纹理也越精细。但是,喷嘴越大,层片叠加的速度越快。

拉伸强度测量数据表明,采用AKF方法生产的部件的质量完全能够满足大部分功能部件和小体积部件的要求。它与注塑成型件的区别之一是裂纹行为,因为它几乎没有扩张行为。这一工艺所面临的挑战不在于实现良好的拉伸强度,而在于获得小于0.6毫米的壁厚和精细的结构。

AKF工艺的主要优势在于可加工价格适中的标准颗粒。目前可染色的特定材料包括ABS、PC、PA和软TPE。这一新技术未来发展的主要任务之一是找到更多适用的塑料。与此相反,玻璃纤维增强塑料根本不适用于AKF,因为这些材料会阻塞喷嘴。

价格适中的标准颗粒和环保的操作

为了检查一种新的材料能否加工以及如何加工,必须进行大量的测试和试验。最重要的参数包括加工温度和耐热性以及几何分层。

Freeformer工作时不会产生任何粉尘或废气,因此无需额外的基础设施,用户也无需准备抽气装置或冷却水。该系统完全适合在办公室环境中使用,所需的不过是一个插座、3D CAD数据和传统的塑料颗粒。其操作也非常简单,只需一至两天的培训即可学会如何使用Freeformer。

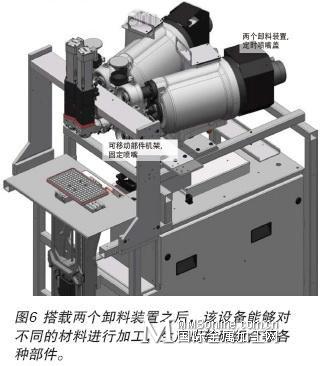

用于处理3D CAD数据(分层)的控制系统和软件也由阿博格开发(图5)。操作面板包括一个配备多点触摸屏的高性能的工业PC,可通过手势直观地操作。与Allrounder注塑机搭配使用时,访问授权可通过电子标签卡签发,数据可存储在小型闪存卡里。

操作员只需读入STL数据并限定材料。在此基础上,控制系统将自动生成加工数据。个性参数录入也成为可能。例如,一家已经熟悉注塑机Selogica控制系统的公司可为特定的产品指定材料。

搭载双组件和五轴部件机架的工艺变体

配备两个卸料装置的Freeformer还能够生产多组分部件,例如涂刷不同的颜色、产生特殊的质感或软硬组合部件。这两种材料相继应用在每一层上。或者,第二组分也可用于构建支撑结构(图6)。

卸料装置和喷嘴的位置是固定的。该运动通过部件机架在机器上实现,所需的产品就在其上生成。标配部件支架通过三轴移动,此外还可选择五轴的型号,主要用于制造突出部件和底部缺口。该工艺是旋转对称部件的理想选择。如非绝对必要,支撑结构也可省去。其优势包括材料消耗低、节省时间并且无需精加工。

结论

塑料加工市场正在发生变化。材料种类、应用和工艺正在不断增加。2014年德国塑料展Fakuma 2014上展示的Freeformer专为一次性或小体积的功能性塑料部件的工业制造而设计。传统增材制造工艺的替代解决方案将使用户——尤其是注塑成型行业的用户更易于进入无需模具即可生产部件的世界。这是因为,与传统增材制造技术不同,AKF以低成本的标准颗粒为基底材料,因此无需准备预加工的专用材料。

在注塑成型过程中,颗粒首先在塑化料筒里熔化。从微小的塑料液滴叠加形成部件几何是一个专利工艺的过程,它所使用的卸料装置搭载一个由压电技术控制的喷嘴。当搭载两个喷嘴时,还有可能获得软硬组合和其他材料组合部件。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈