焊接机器人在城轨车辆制造中的应用

【编者按】随着机器人制造技术的成熟,焊接机器人的成本日趋下降,而同时劳动力成本不断飙升,再加上现代化的城轨车辆对焊缝质量要求较高等因素的共同作用,使焊接机器人在城轨车辆制造中应用越来越广泛。

一、城轨车辆车体简介

城轨车辆车体目前多为薄壁筒型整体承载结构,主要采用的材料为铝合金和不锈钢,不锈钢车体在底架局部使用有碳钢。早期的车体也曾全部使用碳钢和耐候钢,但由于碳钢制造的车体防腐性差、隔音降噪效果差、车辆较重、不美观等多种因素,所以目前基本很少再使用。

城轨车辆车体主要由底架、侧墙、端墙、顶盖组成,对于头车车体还有司机室骨架。常见的铝合金车体结构如图1所示,常见不锈钢车体结构如图2所示。铝合金车体多为中空铝型材拼焊而成,不锈钢车体多为板梁结构。

常见的铝合金车体

常见不锈钢车体

二、焊接机器人在铝合金车体上的应用

铝合金车体部件大多由中空挤压铝合金型材拼焊而成,长直焊缝的结构形式非常适合自动化焊接,自动焊在铝合金车体中广泛应用。自动焊设备从最初简单的焊接专机发展到多轴联动的机器人及搅拌摩擦焊设备。

自动焊专机有悬臂专机、龙门专机、吊挂专机等多种结构形式。焊接专机最大的优点是调节简单,操作容易,维修方便,其缺点是柔性较差。

焊接机器人从结构上主要分为龙门式和悬臂式两种方式,多采用激光跟踪,主要用于地板、底架、顶盖、车体等部件的焊接。焊接机器人最大的优点是焊接柔性好,焊接过程稳定,焊接状态一致性容易保证,焊接质量好,但其操作复杂度高,维护较难。机器人和专机自动焊在应用上没有绝对的好与坏,需要根据企业自身条件及所焊产品、人员素质等综合决定。

铝合金车体部件常用的焊接工艺为熔化极氩弧焊,近年来搅拌摩擦焊也逐步在使用。常用的搅拌摩擦焊设备主要有静龙门式搅拌摩擦焊专机和动龙门式搅拌摩擦焊专机,搅拌摩擦焊机器人也在逐步使用。

1.铝合金地板、底架、顶盖的自动化焊接

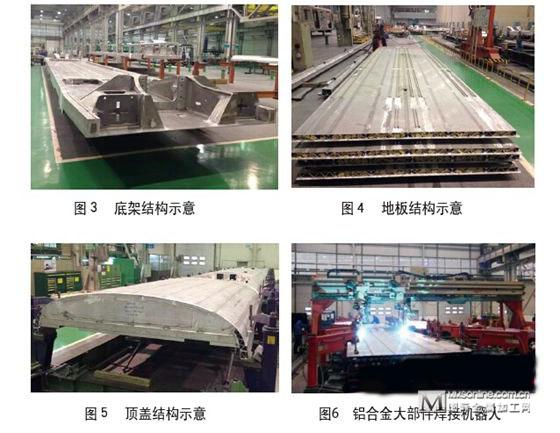

底架由底架端部件、地板及底架边梁组成,如图3所示。底架端部件中车钩板、枕梁、缓冲梁三大部件为主要受力件,焊缝质量要求高,焊接量大,为保证焊接质量,降低劳动强度,常采用焊接机器人进行自动化焊接。

铝合金地板由6块铝合金中空型材组焊合成,其产品结构如图4所示,接头型式为自带焊接垫板的对接接头。在使用工装将工作夹紧后,采用双枪焊接机器人完成该部件的焊接,可同时一次焊接两条焊缝,先焊正面的焊缝,焊后将地板翻边,然后完成反面焊缝的自动化焊接。为控制焊接变形,需要采用合适的焊接顺序。

地板与底架边梁为搭接的长直焊缝,底架组焊过程中,采用双枪机器人同时先完成底架正面上地板与左右边梁相接两条焊缝焊接,然后将底架翻边,完成底架反面上地板与边梁相接两条焊缝的焊接。

铝合金顶盖由顶盖边梁组件、空调底板、受电弓底板等部件组成。首先采用焊接机器人完成顶盖边梁组件、空调底板、受电弓底板三大部件的焊接,然后采用机器人完成顶盖边梁组件与空调板、受电弓底板搭接焊缝的焊接。顶盖结构示意及铝合金大部件焊接如图5、图6所示。

2.铝合金车体总组焊

在车体总成组焊工序将底架、顶盖、侧墙、端墙组焊成车体,底架、顶盖与侧墙相接处为4条长直焊缝,这4条焊缝不仅外观成形要求较高,而且是主要的受力焊缝,焊接量较大,所以在城轨车辆车体生产过程这4条焊缝多采用自动焊工艺。最初各厂家多采用焊接专机进行焊接,横条焊缝配一个纵向移动的焊接专机,共配4台焊接专机,焊接机头可以调节,采用机械式焊接跟踪装置。后期为提高自动化焊接的柔性,各厂家多采用焊接机器人进行焊接。焊接机器人有龙门式和悬臂式两种,龙门式机器人为1-2个焊接机械手安装在一个大的龙门架上,龙门架可沿车体方向纵向移动,焊接机械手可在垂向升降,完成车体外侧4条焊缝的焊接。悬臂式机器人结构为在车体两侧各布置1个焊接机械手,每台焊接机械手各自负责车体左右两侧2条纵向长直焊缝的焊接。

三、焊接机器人在不锈钢车体上的应用

不锈钢材料热传导率低、线胀系数大,采用电阻焊可避免其因焊接热输入而产生较大的焊接变形,因此,电阻焊成为不锈钢车体制造中广为应用的成熟焊接方法。不锈钢车体结构具有2-3万个焊点,焊接量具大,因而点焊机器人在不锈钢车体上应用较为广泛。

点焊机器人在不锈钢车体制造中主要应用于侧墙、车顶和底架大部件的点焊工序。点焊机器人与点焊工装配套,可实现机器人全自动连续点焊作业。

为提高无涂装不锈钢车体外观质量,避免点焊工艺产生的表面压痕,对侧墙部件国内多个企业已开始引入机器人激光焊工艺。需要密封防水的车顶波纹板及底架上波纹板多采用焊接变形小的电阻缝焊来实现自动化焊接,为提高其密封的可靠性,近年来有的公司也采用自动送丝TIG焊机器人完成该部件的焊接。

考虑车顶密封的要求,顶盖波纹板和顶盖侧顶板的搭接结构,一般采用电阻点焊机器人完成点焊,然后将搭接部位涂密封胶。近来也有公司直接采用冷丝焊接(CMT)机器人完成长直搭接焊缝的焊接,通过焊接机器人冷丝焊,可减少弧焊的热输入,将焊接变形控制在一定范围内,同时又提高了顶盖的密封性。

同铝合金车体总组焊类似,不锈钢车体总组自动焊主要考虑侧墙与底架及侧墙与顶盖的连接处。一种工艺是侧墙与顶盖和底架采用自动化的电阻点焊完成焊接,在侧墙外蒙皮板与顶盖和底架相接处涂密封胶;另一种工艺是采用焊接机器人进行熔焊,为防止不锈钢侧墙板焊接变形及减少焊接热输入对车体挠度的影响,采用等离子或自动送丝TIG机器人焊接等热输入较小的焊接工艺。

四、结语

随着我国轨道装备制造业的振兴,国内轨道车辆制造企业在产品质量和管理上与国际企业逐步接轨,而同时世界机器人巨头企业大举进军我国,机器人的制造成本不断下降,国内人工成本在不断攀升,多种因素综合作用,使焊接机器人在城轨车辆制造中应用越来越广泛。

随着信息技术的发展和焊接机器人在轨道交通领域的广泛成熟应用,焊接机器人将会实现与信息技术的融合,促进轨道交通装备制造业向自动化、智能化方向快速发展。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈