数控车削加工程序编制-- 刀具补偿功能

刀具补偿功能

由于刀具的安装误差、刀具磨损和刀具刀尖圆弧半径的存在等,因此在数控加工中必须利用刀具补偿功能予以补偿,才能加工出符合图纸要求的零件。此外合理的利用刀具补偿功能还可以简化编程。

刀具功能又称T功能,它是进行刀具选择和刀具补偿的功能。

格式: T ×× ××

刀具号 刀具补偿号

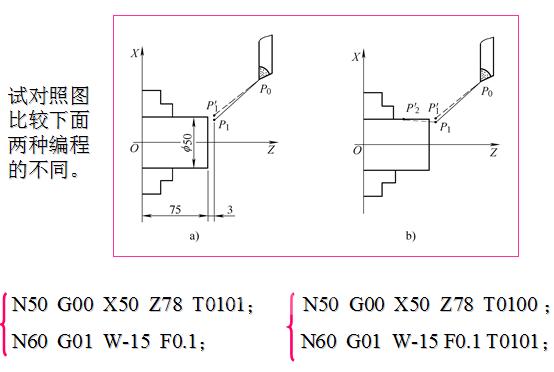

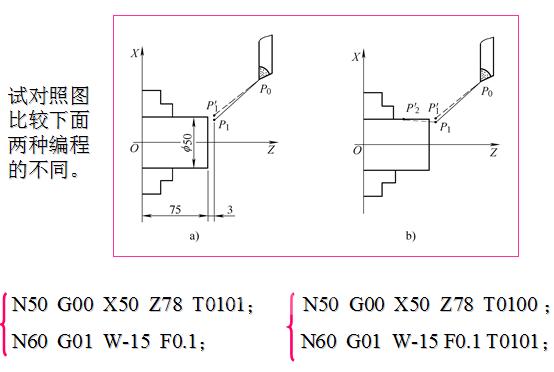

说明:1)刀具号从01~12;刀具补偿号从00 ~16,其中00表示取消某号刀的刀具补偿。 2)通常以同一编号指令刀具号和刀具补偿号,以减少编程时的错误,如T0101表示01号刀调用01补偿号设定的补偿值,其补偿值存在刀具补偿存储器内。

1.刀具位置补偿 刀具的位置补偿又称为刀具偏置补偿或刀具偏移补偿,亦称为刀具几何位置及磨损补偿。 在下面三种情况下,均需进行刀具位置的补偿。

1)在实际加工中,通常是用不同尺寸的若干把刀具加工同一轮廓尺寸的零件,而编程时是以其中一把刀为基准设定工件坐标系的,因此必须将所有刀具的刀尖都移到此基准点。利用刀具位置补偿功能,即可完成。

2)对同一把刀来说当刀具重磨后再把它准确的安装到程序所设定的位置是非常困难的,总是存在着位置误差。这种位置误差在实际加工时便成为加工误差。因此在加工前,必须用刀具位置补偿功能来修正安装位置误差。

3)每把刀具在其加工过程中,都会有不同程度的磨损,而磨损后刀具的刀尖位置与编程位置存在差值,这势必造成加工误差,这一问题也可以用刀具位置补偿的方法来解决,只要修改每把刀具相应存储器中的数值即可。

例如某工件加工后外圆直径比要求的尺寸大(或小)了0.1mm,则可以用U-0.1(或U0.1)修改相应刀具的补偿值即可。当几何位置尺寸有偏差时,修改方法类同。

刀具位置补偿一般用机床所配对刀仪自动完成,也可用手动对刀和测量工件加工尺寸的方法,测出每把刀具的位置补偿量并输入到相应的存储器中。当程序执行了刀具位置补偿功能后,刀尖的实际位置就代替了原来的位置。

2.刀尖圆弧半径补偿

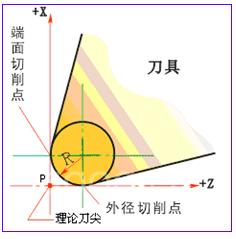

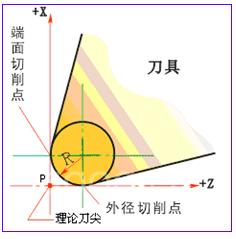

为了提高刀具寿命和降低加工表面的粗糙度Ra的值,车刀刀尖圆弧半径R在0.4 ~ 1.6mm之间。如图,编程时以理论刀尖点P (又称刀位点或假想刀尖点:沿刀片圆角切削刃作X、Z两方向切线相交于P点)来编程,数控系统控制P点的运动轨迹。而切削时,实际起作用的切削刃是圆弧的各切点,这势必会产生加工表面的形状误差。而刀尖圆弧半径补偿功能就是用来补偿由于刀尖圆弧半径引起的工件形状误差。

刀尖圆弧对车削工件的影响:车削工件的右端面和外圆柱面车削出的工件没有形状误差和尺寸误差,因此可以不考虑刀尖半径补偿。

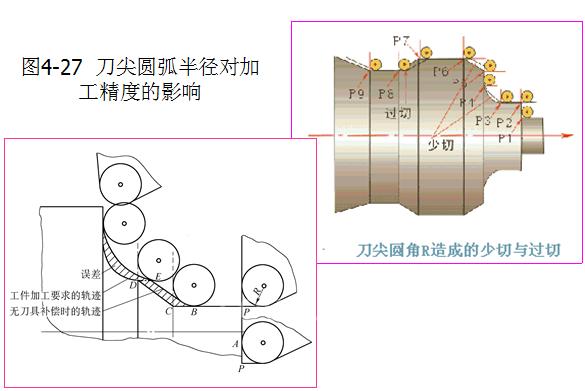

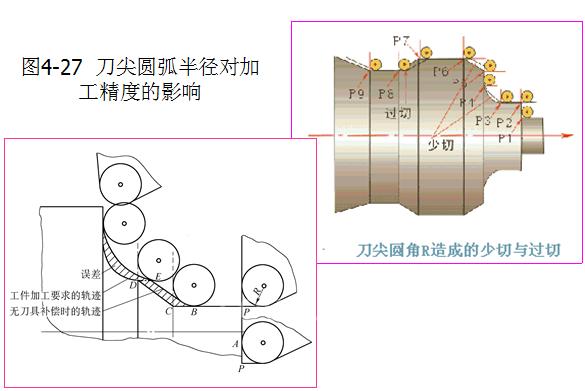

车削工件的圆锥面和圆弧面车削圆锥面和圆弧面部分时,如果不考虑刀尖的半径,则势必会产生过切和欠切现象,因而直接影响到工件的加工精度,而且刀尖圆弧半径越大,加工误差越大。

3.实现刀尖圆弧半径补偿功能的准备工作 在加工工件之前,要把刀尖半径补偿的有关数据输入到存储器中,以便使数控系统对刀尖的圆弧半径所引起的误差进行自动补偿。

(1)刀尖半径 将刀尖圆弧半径R输入到存储器中,如图。

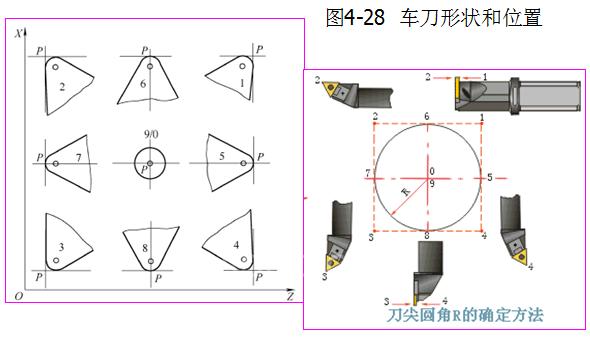

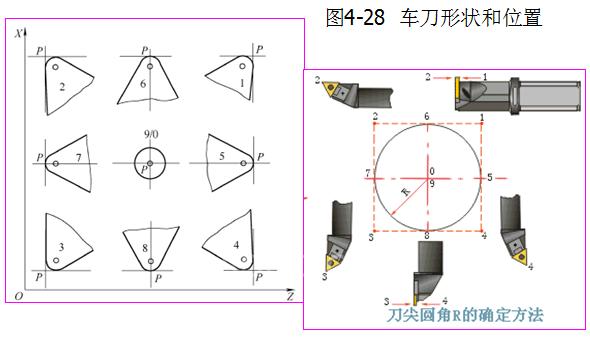

(2)车刀的形状和位置参数 车刀的形状和位置参数称为刀尖方位T。车刀的形状和位置如图所示,分别用参数0 ~ 9表示,P点为理论刀尖点。

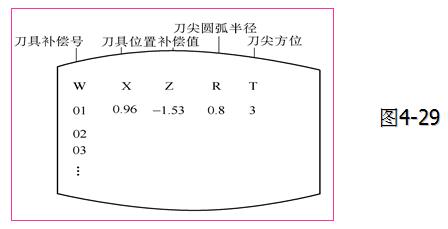

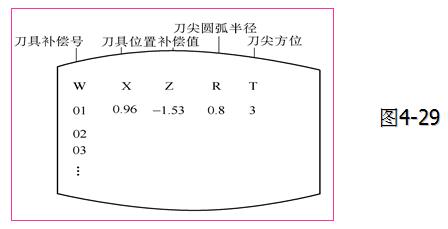

(3)参数的输入 与每个刀具补偿号相对应有一组X和Z的刀具位置补偿值、刀尖圆弧半径R以及刀尖方位T值,输入刀尖圆弧半径补偿值时,就是要将参数R和T输入到存储器中。

例如某程序中编入下面的程序段: N100 G00 G42 X100 Z3 T0101;

若此时输入刀具补偿号为01的参数,CRT屏幕上显示图4-29的内容。在自动加工工件的过程中,数控系统将按照01刀具补偿栏内的X、Z、R、T的数值,自动修正刀具的位置误差和自动进行刀尖圆弧半径的补偿。

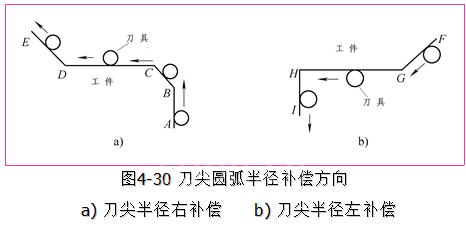

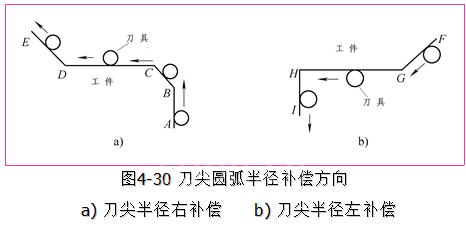

4.刀尖圆弧半径补偿的方向 图4-30表示了刀尖半径补偿的两种不同方向。

如果刀尖沿ABCDE运动(图a ),顺着刀尖运动方向看,刀具在工件的右侧,即为刀具的右补偿。用G42指令刀尖半径右补偿。如果刀尖沿FGHI运动(图b),顺着刀尖运动方向看,刀具在工件的左侧,即为刀具的左补偿。用G41指令刀尖半径左补偿。如果取消刀具的左补偿或右补偿,可用G40指令编程,则车刀轨迹按理论刀尖点轨迹运动。

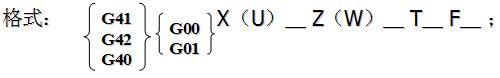

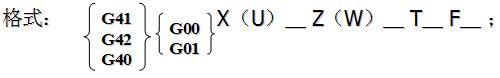

5.刀具半径补偿的建立或取消指令格式

1)刀具半径补偿的建立或取消必须在位移移动指令(G00、G01)中进行。X(U)、Z(W)为建立或取消刀补程序段中刀具移动的终点坐标;T代表刀具功能,如T0707是用7号刀并调用7号补偿值建立刀补;F表示进给速度,用G00编程时,F值可省略。G41、G42、G40均为模态指令。

2)刀具半径补偿和刀具位置补偿一样,其实现过程分为三大步骤,即刀补的建立、刀补的执行和刀补的取消。见例题4-2程序。

3)若指令刀具在刀尖半径大于圆弧内侧移动,程序将出错。

4)由于系统内部只有两个程序段的缓冲存储器,因此在刀具执行刀补过程中,不允许在程序里连续编制两个以上没有移动的指令、以及单独编写的M、S、T程序段等。

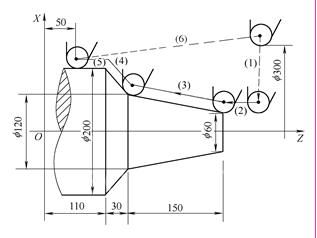

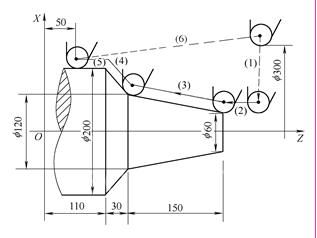

例4-2 车削如图所示零件,采用刀具半径补偿指令编程。

程序如下:

…… N040 G00 X60 Z295;快进接近工件

N050 G42 G01 Z290 F0.1;刀具右补偿的建立

N060 X120 W-150;车削圆锥面

N070 X200 W-30;车削圆锥台阶面

N080 Z50;车削φ200外圆面

N090 G40 G00 X300 Z300; 退刀并取消刀补

……

由于刀具的安装误差、刀具磨损和刀具刀尖圆弧半径的存在等,因此在数控加工中必须利用刀具补偿功能予以补偿,才能加工出符合图纸要求的零件。此外合理的利用刀具补偿功能还可以简化编程。

刀具功能又称T功能,它是进行刀具选择和刀具补偿的功能。

格式: T ×× ××

刀具号 刀具补偿号

说明:1)刀具号从01~12;刀具补偿号从00 ~16,其中00表示取消某号刀的刀具补偿。 2)通常以同一编号指令刀具号和刀具补偿号,以减少编程时的错误,如T0101表示01号刀调用01补偿号设定的补偿值,其补偿值存在刀具补偿存储器内。

1.刀具位置补偿 刀具的位置补偿又称为刀具偏置补偿或刀具偏移补偿,亦称为刀具几何位置及磨损补偿。 在下面三种情况下,均需进行刀具位置的补偿。

1)在实际加工中,通常是用不同尺寸的若干把刀具加工同一轮廓尺寸的零件,而编程时是以其中一把刀为基准设定工件坐标系的,因此必须将所有刀具的刀尖都移到此基准点。利用刀具位置补偿功能,即可完成。

2)对同一把刀来说当刀具重磨后再把它准确的安装到程序所设定的位置是非常困难的,总是存在着位置误差。这种位置误差在实际加工时便成为加工误差。因此在加工前,必须用刀具位置补偿功能来修正安装位置误差。

3)每把刀具在其加工过程中,都会有不同程度的磨损,而磨损后刀具的刀尖位置与编程位置存在差值,这势必造成加工误差,这一问题也可以用刀具位置补偿的方法来解决,只要修改每把刀具相应存储器中的数值即可。

例如某工件加工后外圆直径比要求的尺寸大(或小)了0.1mm,则可以用U-0.1(或U0.1)修改相应刀具的补偿值即可。当几何位置尺寸有偏差时,修改方法类同。

刀具位置补偿一般用机床所配对刀仪自动完成,也可用手动对刀和测量工件加工尺寸的方法,测出每把刀具的位置补偿量并输入到相应的存储器中。当程序执行了刀具位置补偿功能后,刀尖的实际位置就代替了原来的位置。

2.刀尖圆弧半径补偿

为了提高刀具寿命和降低加工表面的粗糙度Ra的值,车刀刀尖圆弧半径R在0.4 ~ 1.6mm之间。如图,编程时以理论刀尖点P (又称刀位点或假想刀尖点:沿刀片圆角切削刃作X、Z两方向切线相交于P点)来编程,数控系统控制P点的运动轨迹。而切削时,实际起作用的切削刃是圆弧的各切点,这势必会产生加工表面的形状误差。而刀尖圆弧半径补偿功能就是用来补偿由于刀尖圆弧半径引起的工件形状误差。

刀尖圆弧对车削工件的影响:车削工件的右端面和外圆柱面车削出的工件没有形状误差和尺寸误差,因此可以不考虑刀尖半径补偿。

车削工件的圆锥面和圆弧面车削圆锥面和圆弧面部分时,如果不考虑刀尖的半径,则势必会产生过切和欠切现象,因而直接影响到工件的加工精度,而且刀尖圆弧半径越大,加工误差越大。

3.实现刀尖圆弧半径补偿功能的准备工作 在加工工件之前,要把刀尖半径补偿的有关数据输入到存储器中,以便使数控系统对刀尖的圆弧半径所引起的误差进行自动补偿。

(1)刀尖半径 将刀尖圆弧半径R输入到存储器中,如图。

(2)车刀的形状和位置参数 车刀的形状和位置参数称为刀尖方位T。车刀的形状和位置如图所示,分别用参数0 ~ 9表示,P点为理论刀尖点。

(3)参数的输入 与每个刀具补偿号相对应有一组X和Z的刀具位置补偿值、刀尖圆弧半径R以及刀尖方位T值,输入刀尖圆弧半径补偿值时,就是要将参数R和T输入到存储器中。

例如某程序中编入下面的程序段: N100 G00 G42 X100 Z3 T0101;

若此时输入刀具补偿号为01的参数,CRT屏幕上显示图4-29的内容。在自动加工工件的过程中,数控系统将按照01刀具补偿栏内的X、Z、R、T的数值,自动修正刀具的位置误差和自动进行刀尖圆弧半径的补偿。

4.刀尖圆弧半径补偿的方向 图4-30表示了刀尖半径补偿的两种不同方向。

如果刀尖沿ABCDE运动(图a ),顺着刀尖运动方向看,刀具在工件的右侧,即为刀具的右补偿。用G42指令刀尖半径右补偿。如果刀尖沿FGHI运动(图b),顺着刀尖运动方向看,刀具在工件的左侧,即为刀具的左补偿。用G41指令刀尖半径左补偿。如果取消刀具的左补偿或右补偿,可用G40指令编程,则车刀轨迹按理论刀尖点轨迹运动。

5.刀具半径补偿的建立或取消指令格式

1)刀具半径补偿的建立或取消必须在位移移动指令(G00、G01)中进行。X(U)、Z(W)为建立或取消刀补程序段中刀具移动的终点坐标;T代表刀具功能,如T0707是用7号刀并调用7号补偿值建立刀补;F表示进给速度,用G00编程时,F值可省略。G41、G42、G40均为模态指令。

2)刀具半径补偿和刀具位置补偿一样,其实现过程分为三大步骤,即刀补的建立、刀补的执行和刀补的取消。见例题4-2程序。

3)若指令刀具在刀尖半径大于圆弧内侧移动,程序将出错。

4)由于系统内部只有两个程序段的缓冲存储器,因此在刀具执行刀补过程中,不允许在程序里连续编制两个以上没有移动的指令、以及单独编写的M、S、T程序段等。

例4-2 车削如图所示零件,采用刀具半径补偿指令编程。

程序如下:

…… N040 G00 X60 Z295;快进接近工件

N050 G42 G01 Z290 F0.1;刀具右补偿的建立

N060 X120 W-150;车削圆锥面

N070 X200 W-30;车削圆锥台阶面

N080 Z50;车削φ200外圆面

N090 G40 G00 X300 Z300; 退刀并取消刀补

……

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

相关链接

最新反馈

- 暂无反馈

无须注册,轻松沟通