车削中心简介

车削中心简介

一、车削中心的工艺范围

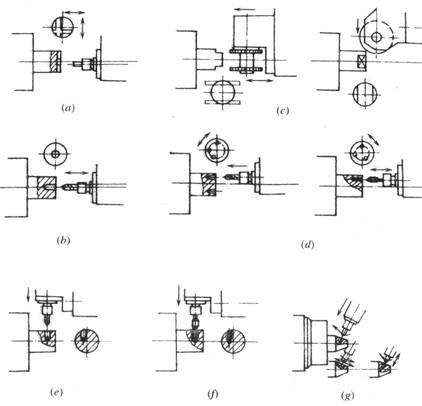

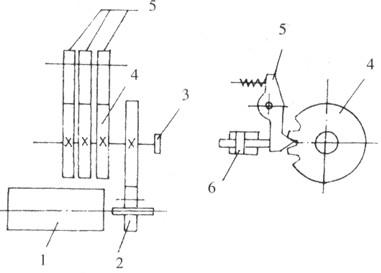

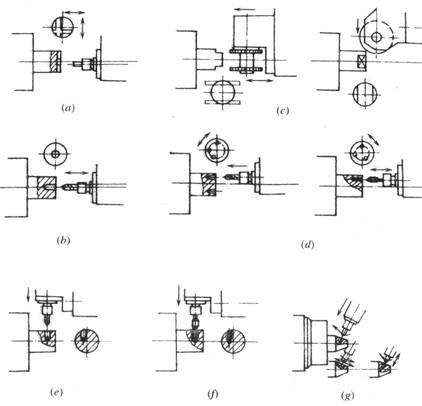

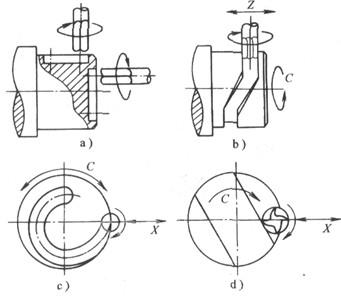

为了便于深入理解车削中心的结构原理,如图所示给出了车削中心能完成的除一般车削以外的工序。

图a为铣端面槽。加工时,机床主轴不转,装在刀架上的铣主轴带着铣刀旋转。图b为端面钻孔、攻螺纹。主轴或刀具旋转,刀架作Z向进给。图c为铣扁方。机床主轴不转,刀架内的铣主轴带着刀旋转,可以作Z向进给(如左图),也可作X向进给(如右图)。如需铣削加工多边形,则主轴分度。图d为端面分度钻孔、攻螺纹。钻(或攻螺纹)刀具主轴装在刀架,上偏置旋转并作Z向进给,每钻完一孔,主轴带工件分度。图e、f、g为横向或在斜面上钻孔、铣槽、攻螺纹。此外,还可铣螺旋槽。

二、车削中心的C轴

由以上对车削中心加工工艺的分析可见,车削中心在数控车床的基础上增加了两大功能:

自驱动力刀具

在刀架上备有刀具主轴电动机,自动无级变速,通过传动机构驱动装在刀架上的刀具主轴。

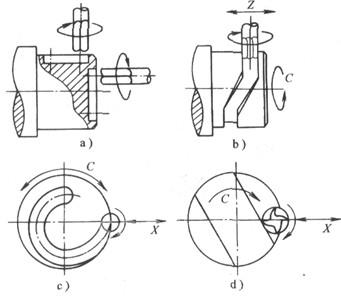

增加了主轴的C轴坐标功能

机床主轴旋转除作为车削的主运动外,还可做分度运动,即定向停车和圆周进给,并在数控装置的伺服控制下,实现C轴与Z轴联动,或C轴与X轴联动,以进行圆柱面上或端面上任意部位的钻削、铣削、攻螺纹及平面或曲面铣加工,如图所示为C轴功能示意图。

三、车削中心的主传动系统

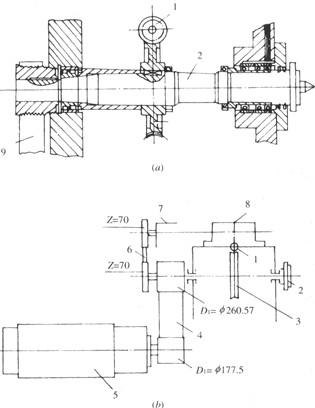

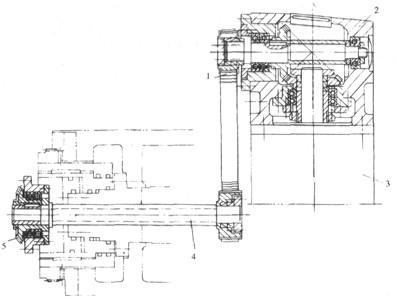

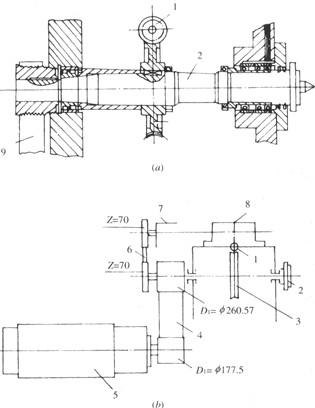

精密蜗轮副C轴结构

如图所示为车削柔性加工单元的主传动系统结构图(图a)和C轴传动及主传动传动链示意图(图b)。C轴的分度和伺服控制采用可啮合和脱开的精密蜗轮副结构。它有一个伺服电动机驱动蜗杆1及主轴上的蜗轮3,当机床处于铣削和钻削状态时,即主轴需要通过C轴分度或对圆周进给进行伺服控制时,蜗杆与蜗轮啮合。该蜗杆蜗轮副由一个可固定的精确调整滑块来调整,以消除啮合间隙。C轴的分度精度由一个脉冲编码器来保证。

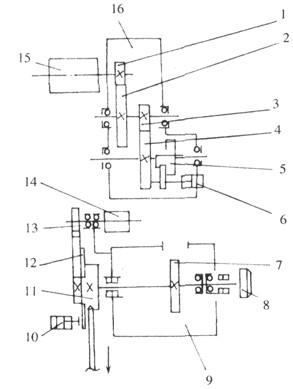

经滑移齿轮控制的C轴传动(1)

如图所示为车削中心的C轴传动系统图,由主轴箱和C轴控制箱两部分组成。当主轴在一般车削状态时,换位油缸6使滑移齿轮5与主轴齿轮7脱开,制动油缸10脱离制动,主轴电动机通过V型带带动带轮11使主轴8旋转。当主轴需要C轴控制作分度或回转时,主轴电动机处于停止状态,齿轮5与齿轮7啮合,在制动油缸10未制动状态下,C轴伺服电动机15根据指令脉冲值旋转,通过C轴变速箱变速,经齿轮5、7使主轴分度,然后制动油缸10工作使主轴制动,当进行铣削时,除制动油缸制动主轴外,其他动作与上述同,此时主轴按指令做缓慢的连续旋转进给运动。

经滑移齿轮控制的C轴传动(2)

如图所示C轴传动也是通过安装在伺服电动机轴上的滑移齿轮带动主轴旋转的,可以实现主轴旋转进给和分度。当不用C轴传动时,伺服电动机上的滑移齿轮脱开,主轴由电动机带动,为了防止主传动与C轴传动之间产生干涉,在伺服电动机上滑移齿轮的啮合位置装有检测开关,利用开关的检测信号来识别主轴的工作状态,当C轴工作时,主轴电动机就不能起动。

四、车削中心自驱动力刀具典型结构

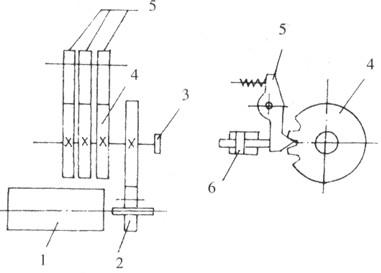

变速传动装置

如图所示是动力刀具的传动装置。传动箱2装在转塔刀架体(图中未画出)的上方。变速电动机3经锥齿轮副和同步齿形带,将动力传至位于转塔回转中心的空心轴4。轴4的左端是中央锥齿轮5与下文所述的自驱刀具附件相联系。由图可见齿形带轮与轴采用了锥环摩擦联接。

自驱动力刀具附件(1)

如图所示是高速钻孔附件。轴套的A部装入转塔刀架的刀具孔中。刀具主轴3的右端装有锥齿轮1,与上图的中央锥齿轮5相啮合。主轴前端支承是三联角接触球轴承4,后支承为滚针轴承2。主轴头部有弹簧夹头5。拧紧外面的套,就可靠锥面的收紧力夹持刀具。

自驱动力刀具附件(2)

如图所示是铣削附件,分为两部分。图a是中间传动装置,仍由锥套的A部装入转塔刀架的刀具孔中,齿轮l与上图中的中央锥齿轮5啮合。轴2经锥齿轮副3、横轴4和圆柱齿轮5,将运动传至图b所示的铣主轴7上的齿轮6。铣主轴7上装铣刀。中间传动装置可连同铣主轴一起转方向。

一、车削中心的工艺范围

为了便于深入理解车削中心的结构原理,如图所示给出了车削中心能完成的除一般车削以外的工序。

图a为铣端面槽。加工时,机床主轴不转,装在刀架上的铣主轴带着铣刀旋转。图b为端面钻孔、攻螺纹。主轴或刀具旋转,刀架作Z向进给。图c为铣扁方。机床主轴不转,刀架内的铣主轴带着刀旋转,可以作Z向进给(如左图),也可作X向进给(如右图)。如需铣削加工多边形,则主轴分度。图d为端面分度钻孔、攻螺纹。钻(或攻螺纹)刀具主轴装在刀架,上偏置旋转并作Z向进给,每钻完一孔,主轴带工件分度。图e、f、g为横向或在斜面上钻孔、铣槽、攻螺纹。此外,还可铣螺旋槽。

二、车削中心的C轴

由以上对车削中心加工工艺的分析可见,车削中心在数控车床的基础上增加了两大功能:

自驱动力刀具

在刀架上备有刀具主轴电动机,自动无级变速,通过传动机构驱动装在刀架上的刀具主轴。

增加了主轴的C轴坐标功能

机床主轴旋转除作为车削的主运动外,还可做分度运动,即定向停车和圆周进给,并在数控装置的伺服控制下,实现C轴与Z轴联动,或C轴与X轴联动,以进行圆柱面上或端面上任意部位的钻削、铣削、攻螺纹及平面或曲面铣加工,如图所示为C轴功能示意图。

三、车削中心的主传动系统

精密蜗轮副C轴结构

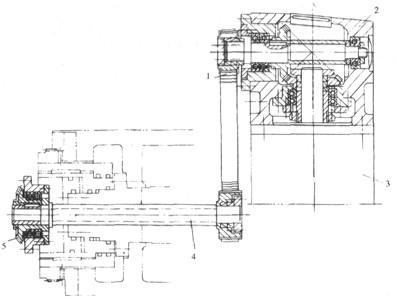

如图所示为车削柔性加工单元的主传动系统结构图(图a)和C轴传动及主传动传动链示意图(图b)。C轴的分度和伺服控制采用可啮合和脱开的精密蜗轮副结构。它有一个伺服电动机驱动蜗杆1及主轴上的蜗轮3,当机床处于铣削和钻削状态时,即主轴需要通过C轴分度或对圆周进给进行伺服控制时,蜗杆与蜗轮啮合。该蜗杆蜗轮副由一个可固定的精确调整滑块来调整,以消除啮合间隙。C轴的分度精度由一个脉冲编码器来保证。

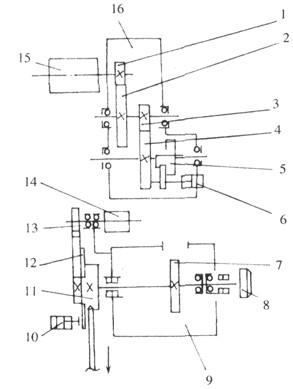

经滑移齿轮控制的C轴传动(1)

如图所示为车削中心的C轴传动系统图,由主轴箱和C轴控制箱两部分组成。当主轴在一般车削状态时,换位油缸6使滑移齿轮5与主轴齿轮7脱开,制动油缸10脱离制动,主轴电动机通过V型带带动带轮11使主轴8旋转。当主轴需要C轴控制作分度或回转时,主轴电动机处于停止状态,齿轮5与齿轮7啮合,在制动油缸10未制动状态下,C轴伺服电动机15根据指令脉冲值旋转,通过C轴变速箱变速,经齿轮5、7使主轴分度,然后制动油缸10工作使主轴制动,当进行铣削时,除制动油缸制动主轴外,其他动作与上述同,此时主轴按指令做缓慢的连续旋转进给运动。

经滑移齿轮控制的C轴传动(2)

如图所示C轴传动也是通过安装在伺服电动机轴上的滑移齿轮带动主轴旋转的,可以实现主轴旋转进给和分度。当不用C轴传动时,伺服电动机上的滑移齿轮脱开,主轴由电动机带动,为了防止主传动与C轴传动之间产生干涉,在伺服电动机上滑移齿轮的啮合位置装有检测开关,利用开关的检测信号来识别主轴的工作状态,当C轴工作时,主轴电动机就不能起动。

四、车削中心自驱动力刀具典型结构

变速传动装置

如图所示是动力刀具的传动装置。传动箱2装在转塔刀架体(图中未画出)的上方。变速电动机3经锥齿轮副和同步齿形带,将动力传至位于转塔回转中心的空心轴4。轴4的左端是中央锥齿轮5与下文所述的自驱刀具附件相联系。由图可见齿形带轮与轴采用了锥环摩擦联接。

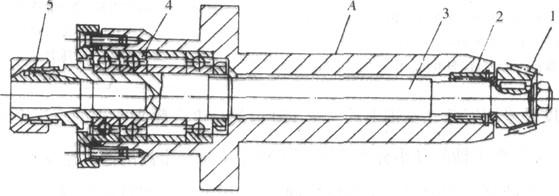

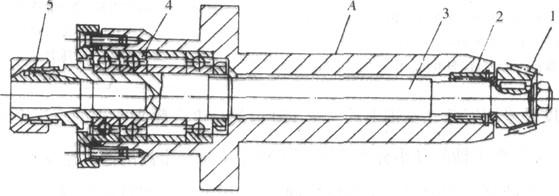

自驱动力刀具附件(1)

如图所示是高速钻孔附件。轴套的A部装入转塔刀架的刀具孔中。刀具主轴3的右端装有锥齿轮1,与上图的中央锥齿轮5相啮合。主轴前端支承是三联角接触球轴承4,后支承为滚针轴承2。主轴头部有弹簧夹头5。拧紧外面的套,就可靠锥面的收紧力夹持刀具。

自驱动力刀具附件(2)

如图所示是铣削附件,分为两部分。图a是中间传动装置,仍由锥套的A部装入转塔刀架的刀具孔中,齿轮l与上图中的中央锥齿轮5啮合。轴2经锥齿轮副3、横轴4和圆柱齿轮5,将运动传至图b所示的铣主轴7上的齿轮6。铣主轴7上装铣刀。中间传动装置可连同铣主轴一起转方向。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

相关链接

最新反馈

- 暂无反馈

无须注册,轻松沟通