高速切削中不可忽视的因素——螺纹

针对当前加工中心的出现,特别是高速切削技术的迅猛发展,使铣削、钻削等加工效率迅速提高,但螺纹加工却成为了整个机械加工中的一个瓶颈。为了解决这一难题,德国埃莫克法兰肯(EMUGE-FRANKEN)推出了针对不同零件材料的高速丝锥,并且结合当今最先进的涂层技术,使丝锥的切削效率、耐磨性和使用寿命都大大提高。然而要想真正取得高速丝锥应有的效果,有个因素却往往被客户忽略了,那就是丝锥刀柄!

目前客户主要使用两种丝锥夹持系统,第一种是带长度补偿的丝锥刀柄,这普遍应用于摇臂钻床上的大螺纹加工,特别是结合带有过载保护的丝锥快换夹头,可以有效防止丝锥断裂。只是这种丝锥刀柄是属于快换式的,装卡特别方便,但同时这种刀柄不是很适合高速切削,因为高速加工时,过高的离心力会使丝锥刀柄与快换夹头之间的配合变弱。另外一种是普通的ER夹头,这种连接方式是个纯刚性的系统,可以实现高速切削,考虑到该系统很便宜,因此往往是许多客户愿意选择的。但是我们接下来分析一下其问题所在。

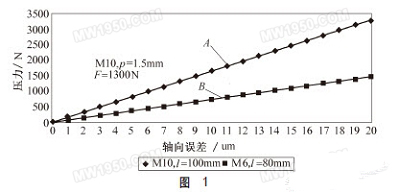

首先,我们要定义一下,高速切削必须要在带有同步主轴的CNC机床上,那么由于螺纹切削都存在主轴正转与反转这两个过程,我们假设V c=60m/min(高速切削),螺纹尺寸为M6,那么其转速应为3184r/min,当螺纹加工到要求深度后,主轴必须停止,并且马上反转至3184r/min,在这一过程中,主轴停止,但是进给未必能停下来,并且反转至设定速度也有个时间差。这些均会使进给与主轴转速产生不匹配,这被称为同步误差,即主轴与线性驱动单元的动态变化产生同步误差;再者,丝锥的齿面也存在制造误差。这些微小差别,如果通过刚性的螺纹刀具,会导致系统中的误差,这对于螺纹切削循环非常不利。我们先参考图1所示,丝锥的欧洲标准EN22857定义了磨制螺纹的尺寸和公差,对于丝锥的螺距公差,该标准指出:在规定的牙数范围内充许最小偏差为±8μm.例如:一个M10的丝锥,其螺距为1.5mm,那么在7个牙的长度方向允许产生±8μm的误差,对比图1中两种规格丝锥加工压力曲线,M10丝锥在轴向会产生1300N压力(A 曲线),而B曲线是M6的丝锥,其轴向则只产生大约500N的压力。因此,随着丝锥直径越大,丝锥承受的轴向压力也越大。

普通的ER夹头是无法释放轴向压力的。因此,德国EMUGE就设计了一个能缓冲这种机床的同步误差以及丝锥精度误差所产生的轴向压力,被称之为“微量长度补偿的丝锥刀柄”.其主要特点是:①在压缩与拉伸方向都具有最小长度补偿(约0.5mm)。②中心冷却压力可高达50MPa,加工通孔时,可以让切削液沿丝锥柄部出水。③螺纹刀具可通过带方身的夹头 (ER-GB)夹紧。④不需要特殊的刀柄。⑤同步攻螺纹时,有更好的工艺安全性。⑥可获得更高的攻牙速度。⑦转矩和轴向力的传递互相独立。⑧球方式传递转矩。

实际应用请参考图2所示,这两幅图为不同丝锥刀柄所产生的轴向力。A 为普通ER夹持。B 为EMUGE的微量长度补偿的刀柄。C 为其他类补偿的刀柄。图2a是转速500r/min时,普通ER夹头的轴向力不到2000N,图2b是2000r/min时,普通ER夹头的轴向力已超过了2500N.而EMUGE的微量长度补偿的丝锥刀柄均不到500N,因此EMUGE的这种丝锥刀柄可以更多地吸引轴向的误差。

试验证明,轴向压力随着速度提高而增高,当用刚性丝锥夹头挤压加工时,存在的压力更不容忽视,而一般丝锥刀柄仅比普通ER夹头多吸引一点点轴向力。

这种产品的主要优点是可以获得更高的螺纹表面质量,可以使轴向切削力降低,使丝锥的寿命延长。

目前,在汽车行业内,特别是新型的生产线上,如缸体、缸盖、曲轴等生产中,使用大量的这种微量长度补偿的丝锥刀柄,并取得了很好的效果。因此,从以上分析及数据来看,高速螺纹加工必须重视丝锥刀柄的选用。这是一个不可忽视的因素!

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈