设计仿真 | 基于Digimat的电化学模拟解决方案加速新电池设计

背景与挑战

新电池产品推向市场的过程是非常复杂和耗时的。研发过程漫长,包括使用第一性原理模拟来发现新的电化学设计的实验设计(DoE),这些设计在实验室中通过物理试错的方式进行测试。电池制造过程中的许多步骤不仅会影响废品率,还会影响电池的性能。因此亟需新的解决方案,实现以下的功能要求:

• 使研发部门能够通过模拟新电池设计的电化学性能来减少昂贵的实验室测试,加速先进电池技术的发现;

• 虚拟设计探索使人们更容易理解电池内部形态(如颗粒尺寸、形状、表面积)的变化如何影响性能;

• 制造商可以使用数字孪生来减少昂贵的试错成本,了解制造过程对电池质量和性能的影响。

解决方案

海克斯康最近推出了一种新的电池设计解决方案,该解决方案将弗劳恩霍夫应用研究院(Fraunhofer ITWM)的电化学模拟工具(BEST)求解器与海克斯康的多物理场材料模拟和计量软件Digimat相结合,能够显著加快新的电池研发计划,实现了对电池设计的高效多物理场探索,同时考虑了制造过程的影响。

上述虚拟实验室方案具有显著的成本和生产力优势。通过单一用户界面,客户可以从嵌入式电池材料库中对完整组装(包括电解质、隔膜、活性材料、粘合剂、集电器)的电池电极的微观结构进行模拟,并探索材料性能和电池微观结构的变化所产生的影响,包括:

• 通过选择合适的材料和配置,包括颗粒尺寸分布和碳粘合剂分布,来提高电池的能效、寿命、最佳充电协议等性能结果;

• 研究制造工艺如何影响电池微观结构,包括使用海克斯康强大的VGSTUDIO MAX 3D计量软件从CT扫描结果中通过逆向工程得到电池内部结构的能力;

• 研究电池老化和电池设计的安全影响,为电池管理系统创建最佳充电协议提供信息。

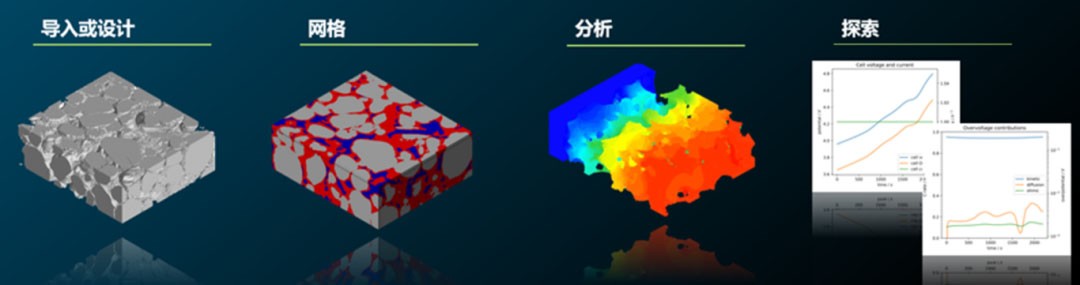

工作流程

电池材料属性可以由Digimat的通用材料属性库提供,也可以使用海克斯康的材料数据库平台MaterialCenter或材料数据管理软件Materials Connect进行扩展。电池微观结构可以使用VGSTUDIO MAX从CT扫描分析结果中导入,也可以直接在Digimat中创建。

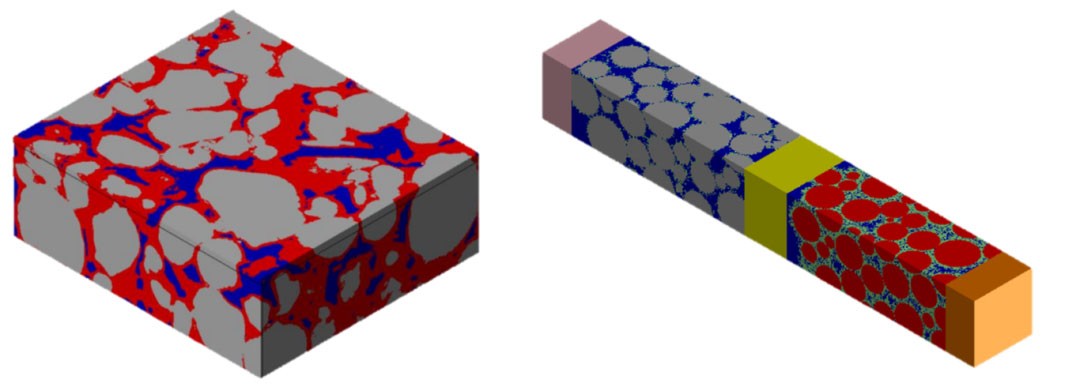

图1. 电池微观结构:CT扫描建模(左图)和Digimat建模(右图)

在获得电池微观结构模型及性能后,电池设计团队可以应用此模型来进一步研究电池结构的机械性能。宏观尺度的材料行为可以使用代表性体积元素(RVE)进行评估,通过将简化的Digimat材料模型嵌入相关的力学分析软件中,扩展了模型对单元进行结构分析的能力。通过这种方式,机械工程师可以评估圆柱卷绕式封装电池的机械性能,以基于准确的材料特性优化电池的机械设计和安全性。

图2.电池性能分析工作流程

总 结

由于材料与电化学设计、机械设计和制造工艺之间的复杂权衡关系,电池的设计和开发面临着重大挑战。传统研究方法只能依赖于尝试不同的设计方案,需要花费大量的时间和实验成本。海克斯康联合弗劳恩霍夫应用研究院(Fraunhofer ITWM),构建电池结构仿真分析的新解决方案,能够模拟常见锂离子电池、锌电池和钠电池的组成微观结构、电解质、隔膜、活性材料、粘合剂和集电器的电化学性能,帮助用户在电池设计过程中更好的理解其中的多物理场相互作用,从而更快地推动新电池的创新。

(海克斯康工业软件)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈