质量管理 | 质量大数据管理系统助力模具行业数字化转型

质量大数据管理系统正在成为模具行业数字化转型的关键推动力。随着制造业转型升级的浪潮不断推动着模具行业的发展,模具产品在机械加工、金属制品、汽车制造、航空航天等领域的需求持续增长。然而,传统的生产和质检方式却面临诸多挑战:纸质单据流转、测量设备缺乏数字化能力、数据利用率低等。这些问题不仅影响了生产效率,也限制了质量管理水平的提升。

/ 背景及痛点 /

Background and pain points

在生产和质检业务中,模具产品和图纸通常具有单件或批件唯一关联性,车间常年通过大量纸质单据进行流转,通常遇到以下问题:

繁多的测量设备、量具和仪器缺乏数字化、智能化能力,无法互联互通;

控制计划、测量程序、过程规范等输入源头不清晰、管理困难、多有错漏;

数据仅仅用作判断是否合格,而没有指导制造提升,数据价值没有充分利用;

大量人工用于汇总整理数据和报告,“数据大”但不是“大数据”;

产品过程中存在假闭环现象,问题重复整改仍然重复发生。

/ 关注要点 /

Focus points

考虑到模具生产过程常见的特点:产品和图纸具有单件或批件唯一关联性,因此图纸导入解析量比其它的加工行业要大非常多,图纸改动频率也较高,常见的提前维护工艺的方案并不适用模具行业。因此整个方案需配合模具工艺绘制和生产高频率的节奏,将高效率、简便性、信息完整性、安全性、准确性重点考虑。

方案亮点 /Highlights

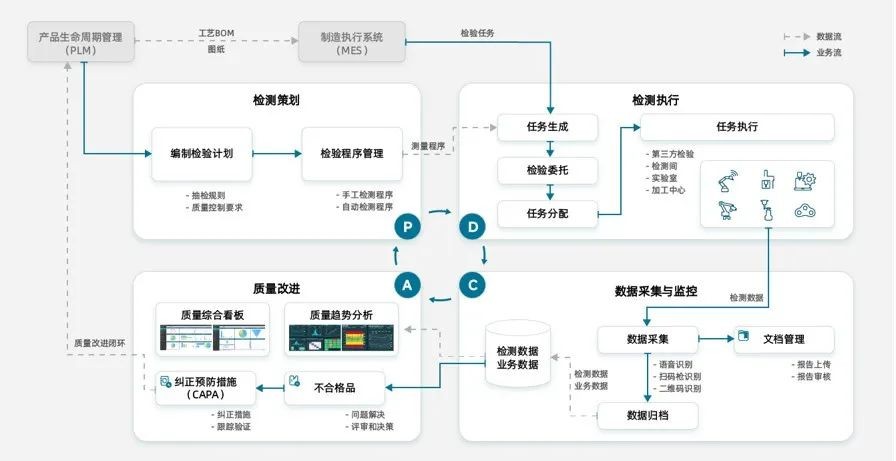

海克斯康SMART Quality 智慧质量管理系统,通过数据采集、平台化管理和系统集成等方面的全面规划和部署,为模具企业提供了全面的数字化检测解决方案。其亮点包括工艺电子化、图纸批量解析、现场数字化采集等功能,极大地提升了生产效率和质量管控水平。通过实现数据驱动的数字化检测,模具企业能够更加精准地监控产品质量,及时发现问题并进行处理,从而提升整体竞争力。

▶ 工艺电子化,系统在图纸中自动标注气泡图,解析并提取图纸关键信息,快捷生成一份完整的电子工艺。

▶ 图纸批量解析,在已实施模具企业案例中,运行一天约有500张图纸的批量导入解析,极大释放了工艺人员的工作量。

▶ 和生产排程系统对接创建任务,实现产品任务数据的线上流转。

▶ 现场数字化采集,接入三坐标等自动检测设备,以及数显卡尺等手动量具,保证数据及时性、真实性。

▶ 产品尺寸测量值实时监控预警,加强质量管控。

▶ 人机料法环等相关附加信息录入,保证数据完整性、可分析性、追述性。

▶ 图纸和尺寸列表双向引导,在检测任务中帮助操作者快速、准确定位图纸尺寸。

▶ 报告快捷生成,提前维护报告模板,系统一键输入打印报告。

▶ 建立大数据库,监控质量趋势,评价和追述分析加工能力。

综上所述,质量大数据管理系统助力模具行业数字化转型已经成为行业发展的必然趋势。随着技术的不断进步和应用场景的不断拓展,相信模具企业将会在数字化转型的道路上迈出更加坚实的步伐,实现质量管理水平的持续提升,为行业发展注入新的动力。

(海克斯康工业软件)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈