「碳化硅」晶圆制造及精密磨削、抛光、清洗解决方案,实现极致精度与清洁!

碳化硅(SiC),是一种具有显著物理和化学特性的无机非金属材料,以其高硬度、抗腐蚀能力、耐高温性能和良好的化学稳定性而著称。

碳化硅(SiC),是一种具有显著物理和化学特性的无机非金属材料,以其高硬度、抗腐蚀能力、耐高温性能和良好的化学稳定性而著称。

这些特性使其在汽车、航空航天、电力电子、通信、军事和医疗设备等关键领域中发挥着重要作用,几乎覆盖了从消费电子到高端制造等多个重要领域的应用。随着技术进步、成本降低以及中国在碳化硅供应链中地位的迅速上升,碳化硅的市场前景将日益广阔。

碳化硅

迈入晶圆新时代

SiC材料

正在离地起飞的半导体材料

半导体是国家大力发展的热门产业,而碳化硅作为一种先进的半导体材料,在应对高温、高频和高效率要求的应用中表现出色。

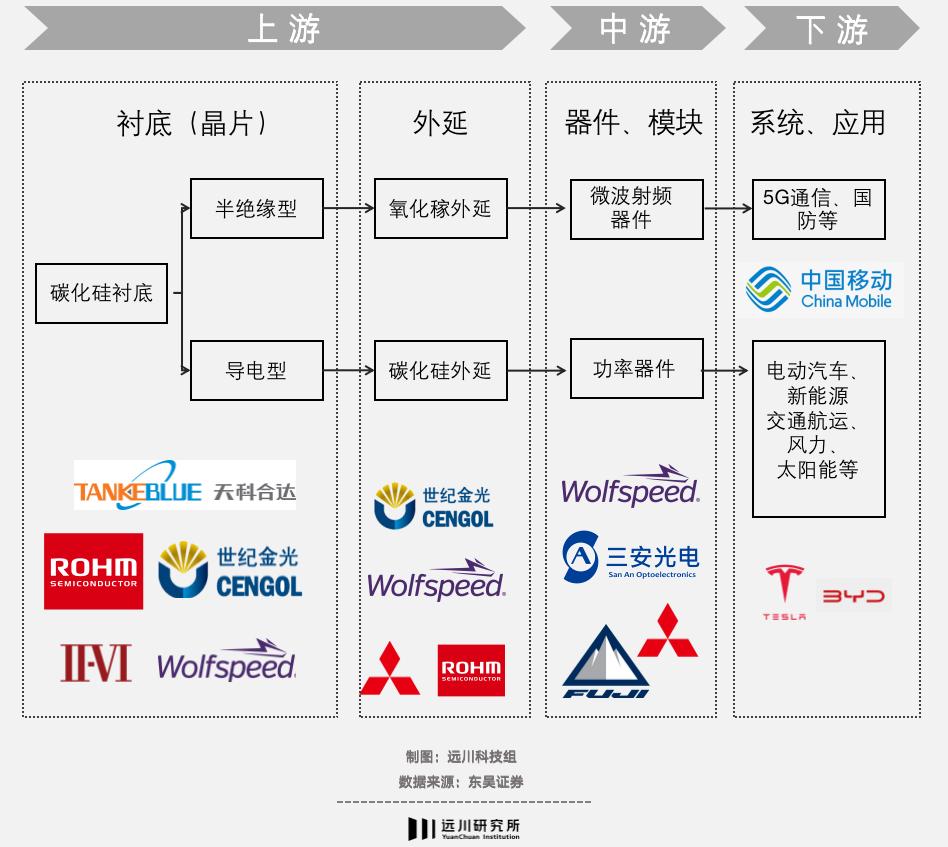

目前,碳化硅晶体的生长技术和器件的制造工艺已达到高水平成熟度,并在全球范围内形成了完整的材料、器件和应用领域产业链。尽管技术已日趋成熟,但生产高性能碳化硅衬底对晶圆制造商而言仍是一大挑战。

碳化硅是一种难加工的材料,确保其晶圆的高品质和加工效率是推进其产业化进程的关键。面对不断升级的下游制造需求,必需对相关设备及核心组件进行持续的优化和更新,例如单晶生长、磨削、切片、研磨和抛光等工艺流程。随着全球对高性能半导体材料需求的增长,碳化硅晶圆的市场竞争力正在提升。

据集微网消息称:2023年以来,中国在化合物半导体领域取得了显著进展,尤其是碳化硅(SiC)晶圆生长技术。国内多家企业在产品质量和生产能力上均得到了市场的认可,产能也在大幅提升。此前中国的碳化硅材料在全球市场上的份额仅为约5%,但业界对未来发展持续乐观。预计到2024年,中国生产的碳化硅晶圆在全球市场的占有率有望增长至50%。

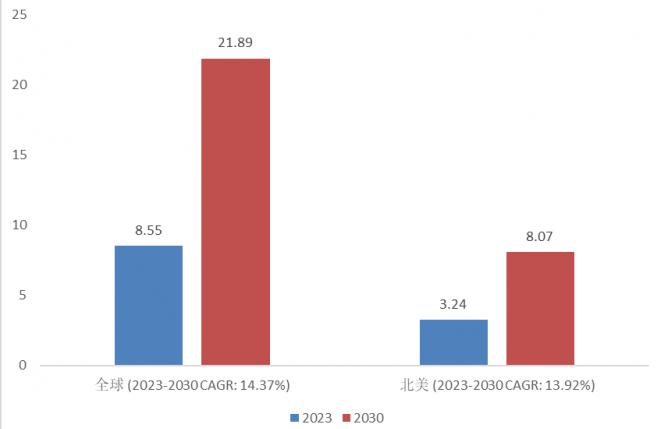

全球碳化硅(SiC)晶圆市场规模(单位:亿美元)

值得注意的是,功率半导体领域正经历从传统硅材料向碳化硅(SiC)的转换趋势。例如:2018年,马斯克首次宣布特斯拉Model 3采用碳化硅芯片,此消息一度令该产业火热非凡;然而到了2023年,特斯拉却表示减少75%碳化硅芯片用量。

其中可能涉及到减少单个组件中碳化硅芯片的使用面积,但这并不意味着对碳化硅器件整体需求的下降。相反,碳化硅技术的发展正朝向更高效能和更高功率的方向演进,以适应不断增长的高端应用需求。

图源:先进半导体研究院

SiC材料

在新能源汽车中的技术应用

特别是在新能源汽车等新兴市场,中国车企在新能源转型方面处于全球领先地位,市场竞争力显著。鉴于碳化硅晶圆在新能源汽车等领域的广泛应用前景,它被视为实现能源转型和可持续发展的关键技术之一,有望在未来发挥重要作用。

其中,电动汽车的兴起为碳化硅的广泛应用打开了大门。2022年,鸿海集团推出首款自制电动皮卡Model V以及Model B电动SUV,现场展示第三代半导体技术——碳化硅(SiC)功率模块,电动车用电控系统、6寸碳化硅导电型(N-type)晶圆基板产品;2023年12月,小米汽车宣布SU7车型采用了800V高压平台的碳化硅电池技术,该技术使得最高电压可以达到871V;同年,极氪汽车的007车型也宣布搭载了碳化硅高性能后电机,使其后驱车型零百加速最快5.4秒,展现碳化硅在提升电动汽车性能方面的重要作用。

碳化硅(SiC)功率器件在汽车市场中扮演着越来越重要的角色,它们在提升电动汽车性能方面具有显著优势,包括增加续航里程、加快充电速度和提高能效等。据市场预测显示,到2027年,汽车领域对SiC功率器件的市场需求预计达到49.86亿美元,占整体市场的79.2%。

作为供应链中的关键一环,碳化硅晶圆的制造工艺正与精密加工技术紧密结合,不断突破低良率和安全性能不足的技术障碍,推动其进入晶圆的新时代!

碳化硅晶圆制造

精密加工技术解决方案

精密磨削技术解决方案

碳化硅是一种典型的脆性材料,其晶圆制造过程中容易产生表面损伤和暗裂等缺陷。为了确保晶圆的质量和性能,制造环节涉及到多种精密磨削技术,如砂轮磨削、粗磨和精磨等。这些技术能够有效降低表面粗糙度,实现平坦且光滑的表面效果。

砂轮磨削:是一种利用高速旋转的砂轮作为削除工具来加工工件的方法,可对工件进行外圆、内圆、平面和各种型面的粗磨和精磨,从而实现一定的精度和表面光洁度。鉴于碳化硅的高硬度特性,金刚石砂轮以其同样卓越的硬度成为研磨该材料的理想选择,从而减少晶圆损伤并提高晶圆薄化加工的切削效率。

粗磨和精磨:粗磨,通常使用铸铁盘配合单晶金刚石研磨液对晶圆进行双面研磨,去除切割工序在晶圆表面留下的切痕和损伤层,从而达到一定的平整度和精度基础;精磨,则通常采用聚氨酯发泡Pad与多晶金刚石研磨液的组合来对晶圆进行双面研磨,进一步提升晶圆表面的光滑度和精度,为后续的抛光工序做好准备。

上海敖朗实业有限公司是意大利埃博拉·贝塔(Abra Beta)在中国的分公司,提供一系列标准和定制的研磨工具,例如带柄磨头、橡胶磨头和金刚石砂轮等适用于各种精细研磨任务的工具。

公司提供的单晶硅表面研磨机可根据客户需求进行配置,实现表面研磨和倒角研磨的双重功能。该设备设计用于处理尺寸为125/150/156,长度在110mm到290mm之间的单晶硅棒。基本配置包括一个粗磨单元、一个精磨单元、冷却液分配器喷嘴以及一套双轴研磨轮的法兰。

单晶硅表面研磨机,图源:企业官网

值得注意的是,用于单晶硅的研磨机可能不适用于碳化硅晶圆的研磨作业。碳化硅晶圆由于其更高的硬度和特殊的物理特性,通常需要使用更为专业和定制化的设备与技术进行处理。

对于寻求碳化硅晶圆研磨解决方案的专业人士,可以参加将于9月3日至5日在上海新国际博览中心举办的PME CHINA 2024精密加工博览会,以获取更多行业信息并探索最新的精密加工技术。

碳化硅产业链

去毛刺&打磨抛光解决方案

为了提升晶圆的整体质量和性能,确保最终产品的高可靠性,需要通过采用电解抛光、化学机械抛光等技术进行去毛刺&打磨抛光,以此去除在加工过程中产生的多余小颗粒、锐边或毛刺,从而达到平整光滑的效果。

碳化硅晶圆不平整表面示意图

电解抛光利用电化学反应原理,可以对各种材料和复杂形状零件表面进行毛刺的高效去除。在此过程中,通过选择合适的电解液和控制电流密度,在工件表面形成一层氧化物薄膜。这层氧化物薄膜主要分布在毛刺区域,随后通过电解作用将其溶解,从而提高表面的清洁度和平整度。

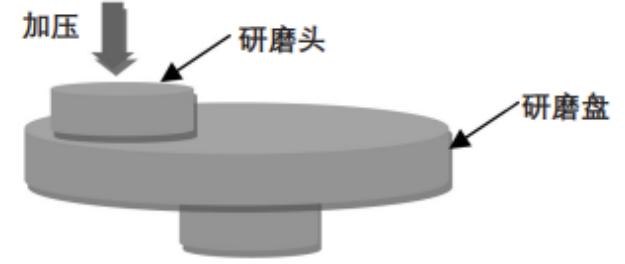

CMP抛光示意图

图源:《碳化硅单晶衬底超精密抛光关键技术研究》

化学机械抛光(CMP),结合机械磨损和化学腐蚀的原理,共同作用于工件表面,以改善其粗糙度、提高材料去除率并实现表面平坦化。首先进行的是机械粗抛工序,来提高整体的加工效率为后续的精抛做好基础。其次便是通过化学机械腐蚀进行精抛,利用化学和物理的协同效应,实现极其光滑且无损伤的表面质量。

“在典型的CMP过程中,晶圆通过表面张力或背压固定在载体上,然后压在贴有抛光垫的转盘上。磨料、化学助剂和氧化剂混合成抛光液分散在这两个表面之间的界面上。材料去除率由转盘的相对速度和压力、晶圆和抛光液之间的化学活性以及在抛光液中工作的磨料的物理化学性质决定。”

晶圆制造过程中,清洗步骤是至关重要的环节,几乎每个主要工序如光刻、刻蚀、沉积、离子注入以及化学机械抛光(CMP)之后都需要进行细致的清洗。这些清洗步骤确保了晶圆表面的纯净度,对最终器件的性能有着直接且显著的影响。

晶圆表面的污染主要包括微小颗粒、有机残留物、无机残留物以及待去除的氧化层。其中颗粒和金属杂质是最为严重的污染物,它们可以导致器件性能下降,甚至造成器件失效,从而影响整个晶圆的成品率。

这里重点介绍一下等离子体清洗技术:经过RCA处理的SiC晶圆被放入等离子体反应系统中,系统会通入低温氢等离子体与氮氢等离子体,分解或挥发掉表面附着的不纯物质。此外,在等离子体清洗过程中,可以通过反射式高能电子衍射(RHEED)技术对晶圆表面进行实时监控,以便及时调整工艺参数,以获得最佳的清洗效果。

更多关于

制造及精密加工解决方案

敬请关注

PME CHINA 2024

第二届国际精密加工博览会

展会提供

磨削、去毛刺、清洗、表面处理

微加工、先进材料整体解决方案

2024年9月3-5日

上海新国际博览中心

与您相约,不见不散

统筹 | David

审校 | 刘昊宇

编排丨仲凤元

©PME CHINA

注*转载请注明出处!

点击“阅读原文”,获取一对一专属服务!

(PME精密加工博览会)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈