莲花F1团队和3D Systems一同移步直接可用样件量产

方程式1赛车是一项围绕工程创新展开的运动,各团队不懈工作以达到并保持竞争优势。研发设备永不停歇,在莲花F1团队中,技术合作伙伴是帮助这个精简高效组织的一个关键角色。

“一场接着一场,在经历了一场研发部和模拟实验室极其严苛的筛选之后,才看到了制作复杂合成材料和航空合金材料的新型零部件的曙光。”技术总监Nick Chester解释说。

“在赛季末,我们期望赛车能比我们赛季初快超过每圈1秒,技术合作伙伴必须要经受这同样残酷的考研。对于无法对这个性能要求提供价值的合作关系,我们不感兴趣

Enstone的快速成型始于1998年,当年3D Systems公司推出了SLA®5000,用途写在外壳上--“快速原型制造”。这是个有用的学科,因为在此运动中,空气动力面在一个紧凑的曲线形面板内限制着赛车内部部件。如果功能/尺寸测试是这个新设备的主要应用领域的话,那么当贝纳通F1团队的空气动力专家看到结构复杂的零件从SLA®5000中出来时,该技术的其它潜在应用肯定不会不被察觉。

Dirk de Beer是莲花F1团队的空气动力学领头人,他解释道:“团队得到他们3D Systems的设备后,就马上开始用它制作大小合适的功能性零件原型。这种图形实体化技术运用,渐渐从快速原型拓宽到了风洞试验模型生产,使得我们空气部门从11名员工增长至80名。在风洞试验中,空气动力学是一门基于实验的科学。我们将创意设计出来进行比较,从中选择合理的方向继续研究。如果能评估对比更多创意,我们就能在赛场上取得更大成功。”Dirk继续道:“风动中的车模型内置有一个复杂的压力传感器网络。在启用SLA技术前,这些传感器是通过钻孔取压来定位在金属和碳纤维的零件上的。能够制作带有复杂内部通道的复杂结构后,我们定位传感器的能力和可定位的数量得到了革命性的提高。对于空气动力学者来说简直是美梦成真! ”

莲花目前已拥有9台这样的生产中心,包括5台SLA® iPro 8000,1台SLA® 7000,1台SLS设备Pro 140,以及两台SLS的HiQ™设备。这些设备加起来可满足赛车零件的直接生产。

Thomas Mayer,莲花F1车队的首席机遇官,坦言这些技术无疑给车队带来了额外的效率。“第一批SLA®设备制作的样件在2001年安装在一辆赛车上,紧接着这个成功,我们继续探索这些材料的适用范围。自从高级数字生产中心(ADM)被推入市场,3D Systems的技术成为了一个新的高效生产流程,帮我们缩短了周期并降低成本,给整个团队带来了宝贵的优势。一方面,我们享受着能够制作同一零件的多个重复原型来进行风洞测试,另一方面,装在真赛车上的的烧结样件也一年年在增多。

实际上,莲花F1团队不仅可以每周在风洞中测试600多个部件,还可以利用CAD数字文档结合SLS技术直接制作出赛车零件。设计师完成数字设计后连同材料选择传送到ADM部门,利用SLS几小时便可制作出复杂的汽车零部件而非几周,在某些案例中草图都还未通过系统,样件就已经在等待检测了。

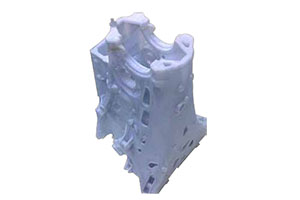

莲花F1团队也通过精密模具来制作变速箱和悬架部件,现在3D打印一扫之前对零件复杂度的限制,设计师们可更加得心应手地设计零件。SLA®工艺把他们的CAD设计图一分不差地打印出来,也由于这个工艺的高精度性,原本用于检测铸造成本精度的时间也省去了。

为了缩短周期和成本,莲花A1车队的终极目标是将高级数字生产作完全工业化技术来批量制作可直接安装使用的赛车零部件。莲花特别对3D Systems在材料上的开发有所期待,希望得到可承受赛车代表的严苛环境的材料。高温(F1扫车的平均温度是250°C)和震动是一个严重的障碍,但就如F1,3D Systems的技术也是时刻发展的。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈