利用Z30100摇臂钻床换热器管板深孔的钻削加工

近年来,随着炼油、化工装置大型化、重载化的发展.要求换热器在高温、高压工况下工作。这样,使换热器上的关健零部件——管板的厚度也越造越厚高达3O0mm左右。

在换热器管板制造过程中,钻孔是一道工作量大且有一定难度的工序。一块管板上要加工上千个孔。且孔的尺寸精度、位置度、垂直度和孔径表面粗糙度都有一定的要求。对于长径比小于4的孔,在摇臂钻床上用普通麻花钻一次钻削完成,可达到精度要求。随着管板厚度尺寸的增大,难度就随之增大。现将换热器管板深孔的钻削加工介绍如下:

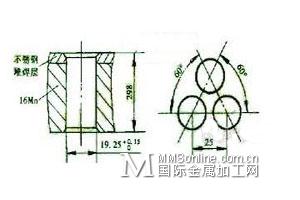

图1

1工件的钻削要求

需加工的管板厚度298mm(见图1).材料为16Mn+堆焊不锈钢。过渡层用3O9L焊材,堆焊厚度3mm;面层用347L焊材.堆焊厚度3mm。管板钻孔后,≥96%的孔桥宽度必须≥3.4mm,答应≤4%(且不超过5个孔)的最小孔桥宽度≥2.75mm。

2钻削加工

2.1工件装夹

在Z30100摇臂钻床工作台上放4个等高垫铁,使工件下端面离开工作台有一定间隔.工件装夹尽量靠近机床立柱,然后在钻床主轴上装百分表,沿摇臂方向和垂直于摇臂的方向检查工作平面的实际高度差.用加薄垫的方法将工件外缘处的差值调整到0.03mm以内,压紧后再检查一次。

2.2钻削加工

为保证孔桥位置的精度,采用钻模定位,先将钻模板上的定位刻线对准工件中心线后把钻模板连同工件压紧。

钻孔采用三次分段钻削然后铰削的方法,保证孔径的垂直度和尺寸精度。钻孔时先用短的钻头将所有的孔钻出定位孔,然后取掉钻模板,第一次用较短的钻头钻深约100~120mm,然后换长刃钻头钻深约190~210mm,最后用抛物线槽形的钻头钻通。

钻削用量:n=315r/min,f=0.32~0.4mmm/r;

铰削用量:n=450r/min,f=0.5mm/r。

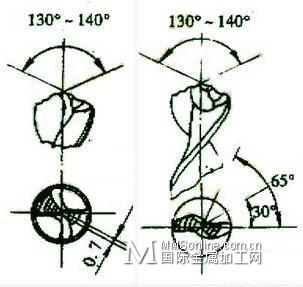

2.3钻头刃磨

钻削深孔时排屑是关键,容器钢和不锈钢的韧性都较大.切屑易变形.若堵在容屑槽内,易划伤孔壁,影响表面粗糙度。为了使麻花钻头也能顺利排屑,必须对钻尖外形进行修磨。

锋角比标准麻花钻大,约在130°~140°之间。锋角增大,刃部的切削扭矩减小,切屑变厚、宽度减窄.切削变形减小而使切屑平直。

横刃将横刃修短,可使这部分刃口的前角也比原先的增大,可改善钻心部分的切削情况,减少钻削时的挤压现象,降低钻孔轴向力,可适当增大进给量并进步钻头耐用度。修磨横刃是公道使用麻花钻头,进步钻削性能的一个重要手段。

后角钻头的切削刃是绕主轴旋转的,切削刃上每个点的后角是不相等的,钻头在旋转的同时,还有轴向进给,这个活动的合成就使钻头的实际工作后角比刃磨后角要小,而后角的减少在进给量不变的条件下,随钻削刃半径的减小而增大,进给量越大.减少值越大。因此,增大钻芯部分的后角是非常必要的,钻刃上磨有分屑槽后,钻芯部分的后角就可以单独刃磨了。

a)普通麻花钻头b)抛物线槽形钻头

图2

分屑槽采用双刃分屑槽,在进给量不变的情况下,可以减小切屑宽度和加大切屑厚度。根据切削原理知道:切屑宽度对切削力的影响比切屑厚度大。因此.在相同的切削面积时,窄而厚的切屑比薄而宽的切屑省力。分屑后切屑成直条,排屑时速度快,还可以把部分细碎的带状切屑带出,并使切屑之间、切屑与孔壁之间的相互摩擦、挤压现象减少。直条切屑所占的空间面积小.有利于冷却液进进。最后用抛物线槽形钻头将孔钻通(见图2),它与麻花钻相比有很多优点。首先是钻芯增厚,进步了钻头的刚性;其次螺旋角增大,容屑槽加宽.使切屑区的容屑空间增大,冷却条件得到改善。刃磨时,钻尖采用十字刃磨法.缩短横刃,减少轴向力;钻尖部分采用群钻形式,增大锋角。双刃分屑,使较窄的切屑沿钻头容屑槽根部直线排出。

冷却题目摇臂钻床的冷却是用泵将冷却液抽出直接浇注到孔口,自然流进孔内进行冷却的。钻孔开始时,可以充分冷却。钻到一定深度后.由于切屑排出方向与冷却液流向相反,冷却液流到切削区的量逐渐减少,孔越深这种现象越明显.为了保证钻头耐用度。在钻削过程中,根据不同的工件材质选择切削用量,摸索出每次钻深尺寸,然后提钻,可解决排屑与冷却的题目。

3结论

采用三次钻孔后铰孔的工艺所钻的管板孔,孔径尺寸和孔桥宽度完全符合图纸要求。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈