管板类零件难加工?No,No,看多主轴机床怎么搞定!

多主轴龙门式数控铣钻床是我公司专门为锅炉、制冷、石化及电站等行业管板类零件钻孔加工开发的数控机床。已研发出2个、4个和6个主轴的机床,下一步将研发更多主轴的机床。

由于机床具有多个主轴,从而缩短了客户零件的加工时间,节省人力,减轻工人的劳动强度,提高客户的生产效率及经济效益。

然而该类机床在加工管板类零件时存在以下问题:①板类零件装夹时,工件中间必须有辅助支撑及夹压点,且夹压点必须借用工件上的孔,但工件装到支撑座上后,支撑座看不到,支撑点位置无法确定。② 机床具有多个主轴, 各轴需要具有统一的坐标系,如何建立并统一坐标系。③如何保证多个主轴加工工件时同步运动。④工件上成千上万的孔如何分配到各个主轴,且保证各个主轴加工时互不干涉。下面就各问题解决方法进行说明。

1.零件及支撑坐标系的建立及统一

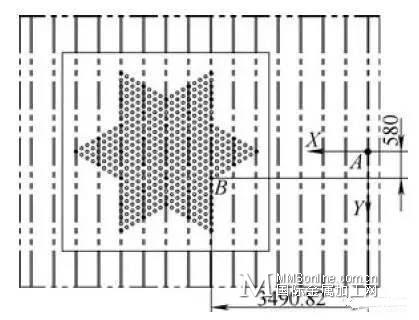

图1中类似于跳棋棋盘的工件为作者设计的试件, 零件尺寸为4 600mm×4 400mm,用GDC6080mf机床加工,工作台8 000mm×6 000mm。装夹时工件四周用压板夹紧,如果工件中间部分不设夹压点,钻孔时,试件受载荷而变形,切削时出现噪声。加工孔的孔壁表面粗糙度值达不到图样要求,因此在图1中设定实心圆为辅助夹压点,辅助夹压点的位置根据机床工作台T形槽间距以及管板上孔的分布特征确定,一般为菱形排布,间距500~700mm,这些点也是零件要加工的点,装夹点的位置由工艺部门确定。

模拟试件摆放如图2所示,在CAD中将试件移动到工作台上,尽量使更多的辅助夹压点处于T形槽上或靠近T形槽。在工作台右端中间位置设置一个参考点A(理论上A点位置多样,位于机床任意一个主轴能移动到的位置均可),在确定辅助支撑位置时的坐标系中,以A点为坐标原点,坐标系的X轴和Y轴分别为机床X向和Y向,零件装夹后,零件坐标系也以A点为坐标原点,以机床X向和Y向为工件坐标系的X轴和Y轴,这样两个坐标系就统一起来了。

图1 试件

图2 试件装夹图

在CAD图中测量各辅助夹压点相对于A点的距离,确定各辅助夹压点位置,例如图2中B点,相对于A点的坐标为(3 490.82,580)。编写一个主轴加工工件上所有辅助夹压点的程序。

在车间现场,先在工作台右端最后一个T形槽的中间位置固定一个圆柱形参照物(必须能找__A点中心)。使用机床中间两个主轴2号、3号中的任意一个(见图3),1号和4号主轴移动不到对面工作台的边缘。找A点中心后, 在主轴夹持一把刀具( 钻头、U钻均可),按先前编的程序移动机床至各个支撑点处,调整好各支撑座的位置并固定。

例如确定B点支撑:机床主轴不转,只走坐标到点(3 490.82,580),手动转主轴,调整支撑座位置,Y向调整支撑座,X向调整压板,使压板螺纹孔中心和刀尖对应,然后固定支撑座。支撑座位置确定后安放垫圈。吊装工件,按工艺设计的位置放置,四周用压板压紧;按单主轴钻孔程序加工辅助支撑点的孔,最后安装夹具。

由于支撑座所在的坐标系和工件坐标系统一,因此所钻的孔和支撑座位置一一对应,通过引入一个人为的坐标系(非机床坐标系),可合理解决辅助夹压问题。

2. 多主轴坐标系统一

机床的滑枕和托板的宽度限制了各主轴间距,各厂机床存在差异,在编程时需要注意。我公司的GDC6080mf(见图3)相邻主轴最小间距为650mm,编程时需再留30mm的安全距离。上述中,基准点A可以位于机床任意一个主轴能移动到的地方,若考虑将4个主轴的坐标系也统一到支撑座所在的坐标系和工件坐标系中,那么A点就只能位于工作台中间位置,保证 4个主轴都可移动到A点对刀。其目的是保证坐标系的统一,且机床使用一段时间后,机床各轴定位可能会发生少许误差,因此精度变化的主轴可再到A点对刀。

图3 GDC6080mf龙门铣钻床

还有一种方法,用4个主轴分别对同一个孔或外圆测中心进行对刀,相邻两个主轴之间的坐标差就是两个主轴之间的实际距离,所以任意一个主轴在A点对好零点后,其他主轴可直接按测出的距离确定坐标值。在此方法中,A点的位置和第一节相同。

3. 保证多个主轴加工工件时同步运动

经过多台机床试验, 在程序中多个主轴的进给速度完全相同,且每行孔的起始位置均添加等待命令,然而随着加工孔的个数增多,各个主轴的运动方向及位置就会出现差异。通过调整电动机参数可能能解决这个问题,然而多次试验,各个主轴的运动始终无法统一,因此在调整电动机参数效果不再明显的情况下,通过程序也可解决这个问题。

例如下面一个程序段,4个主轴机床,系统为西门子840D。

1号主轴程序:

START(2,3,4)

S3000M03

G17 G90 G0

G54X5897.246Y1667.500

WAITM(0,1,2,3,4)

Z10

F120

M07

G0X5897.246Y1667.500

WAITM(1,1,2,3,4)

MCALL CYCLE82(50,0,5,-45,,0)

Y1653.000

MCALL

WAITM(2,1,2,3,4)

MCALL CYCLE82(50,0,5,-45,,0)

y1624.000

MCALL…

2号主轴程序:

S3000M03

G17 G90 G0 G54Y792.500

WAITM(0,1,2,3,4)

Z10

F120

M07G0Y792.500

WAITM(1,1,2,3,4)

MCALL CYCLE82(50,0,5,-45,,0)

Y783.000

MCALL

WAITM(2,1,2,3,4)

MCALL CYCLE82(50,0,5,-45,,0)

Y754.000

MCALL

3号主轴与4号主轴的程序和2号主轴类似。

通过在每加工一个孔后增加一个等待命令,每行孔的起始位置也增加等待命令,可以有效地图3 GDC6080mf龙门铣钻床解决4个主轴的同步问题。

4. 管板零件上的孔分配到各主轴加工的编程原理

对于管板类零件上有几千甚至几万个孔,用普通编程显然不行,需要借助其他编程语言从CAD图直接生成加工程序,下面简单介绍编程原理。

(1)按区域划分各主轴加工区域。如图4所示,按以下步骤考虑编程:

①框选孔区宽度d,在电子图中将管板上有孔的区域全部框选(框选区域比实际孔区稍大,因为软件捕捉圆心时边缘孔可能丢失)。

②确定实际的d值,因为相邻主轴之间有最小距离限制,我公司的GDC6080mf设定为680mm,所以对孔区宽度d要求是,若d≥2 720(680×4)mm,按d计算;若d<2 720mm,对d重新赋值,按d=2 720计算。

③ 计算各孔与基准点的相对坐标。在CAD中捕捉各被加工孔的圆心坐标和基准点A的坐标,两者相减得到各被加工孔相对于A的坐标。例如图2中,捕捉到A(27 277.70,10 738.51),B(21 786.88,10 158.51),用B点坐标减去A点坐标,得到编程时需要的B'点的坐标(3 490.82,580),也是B点相对于A点的坐标。

④确定各主轴加工区域,假设被加工孔中,Y轴相对坐标最大和最小的两个孔分别为M1(a1,b1)、M2(a2,b2),它们也是Y方向离的最远的孔,那么d=b1-b2,因此按相对纵坐标将区域划分:1号主轴加工区域b1-d/4<X1<b1(凡是各孔相对于A点的纵坐标在b1-d/4<X2<b1之内,均由1号主轴加工),如图4所示黄色区域;2号主轴加工区域d/2<X2≤b1-d/4,如图4所示红色区域;3号主轴加工区域b2+d/4<X3≤d/2,如图4所示绿色区域;4号主轴加工区域b2<X4≤b2+d/4,如图4所示青色区域。

⑤特殊点的区域限定,假设捕捉到的点恰好位于分割线上,那么它属于相邻的这两个区域任何一个均可,只需在程序中设定,例如2号主轴加工区域d/2<X2≤b1-d/4,也可以是d/2<X2<b1-d/4,只是1号主轴加工区域需做出相应修改。

⑥编程,注意不是所有区域都有孔,所以编程时,有时只需个别主轴加工,其他主轴随动。只是加工孔时,Z轴无进给,处于等待状态。

(2)按每行孔个数划分各主轴加工区域。此方法具有一定的局限性,本文不予详述,其原理如图5所示,先确定每行孔需要加工的个数,然后平均分配到每个主轴上加工,其中存在两个问题:

①假设某行孔很少,如图5中a行,且该行最远距离的两个孔之间距离不大于680mm,那么就用一个主轴加工;如果距离大于680mm,可以用两个或多个主轴加工。

②假设某行孔较多,如图5中b行,先平均分配到4个主轴上,假设有余数,那就按余数每个主轴从1号到4号各加一个孔。

此方法适用于主轴扁小的机床,或者管板零件尺寸较大的零件加工。

通过其他编程语言编写软件,从CAD图直接生成加工程__序。将程序导入机床系统,那么接下来加工零件就变得简单了。

图4 按区域划分主轴加工区间原理图

图5 按孔划分主轴加工区间原理图

5. 结语

对于管板类零件的加工,需要将辅助支撑(夹具)坐标系和零件坐标系进行统一,在机床工作台上设定参考点,确定支撑座位置,预钻工件上的装夹孔,才能使所钻的孔和支撑座位置吻合,再将各主轴的坐标系统一到这个坐标系中,保证各主轴所钻的孔对接后不错位,保证零件的几何精度,方法简单实用。用程序保证多主轴同步加工可以减少振动,提高孔壁质量。此外,本文还叙述了从CAD图直接生成加工程序的一种编程思路,按区域分配法较为合理的将管板上的孔分配到各个主轴加工,避免各主轴靠近引起的机床报警,有效地提高了加工效率。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈