Werth多传感器测量机在冲压企业的解决方案

Kleiner冲压技术自主设计并制造用于精密冲压产品生产的工具。这对于他们所生产的零件的质量具有重要意义。高精度复合式三坐标测量机Werth Video Check HA拥有各种能适应不同测量任务的光学传感器,为构建工具和零件的三维高清形状提供了精确的测量结果。

销售主管Detlef Ferger在讨论关于多传感器应用的一个实例问题

从微型冲压件,弹簧,门栓片到装配好的引线框架,位于普福尔茨海姆市的Kleiner有限公司专门生产该类精密冲压件。这些冲压件被运用于各行各业如汽车 、塑料、电气、医药和电子工业中。公司以适应客户需求为方针,他们的宗旨是:“客户看重的是质量。”因为所生产部件的质量很大程度上由工具的精密程度决定,而且好的质量并不是偶然得到的。因此,Kleiner公司这位经认证的冲压件专家专门设立了高性能工具工坊和先进的质量计划系统。

多传感器技术应用于复杂三维测量任务

负责人用了一年多的时间寻找合适的解决方案。他们通过样品测量,分析数据并且就灵活性、精度和所使用的软件来评估不同的机器。“我们最终在惟德测量技术有限公司的复合式三坐标测量机Video Check HA上找到了完成我们工具所需的一切性能。它的高精度和多传感器技术应用的多样性让我们的三维测量难题迎刃而解。” Fäßler补充说明,“对我们来说,与众不同的是纳米聚焦传感器 NFP 和惟德光纤传感器WFP间的结合使用。这使得我们可以在短时间内一次性测量小型压印、压印模具和压印模具插件的蚀刻电极的三维表面。其他的供应商无法完成这项任务。”

和惟德建立可信赖的合作伙伴关系

Kleiner公司的员工早就熟悉惟德测量机。Kleiner公司在20世纪90年代采购的第一台惟德测量机Inspector至今仍然令人满意。因此,已有12名员工的质保部决定今年仍旧采购惟德公司的测量设备,用来测量和检测零件和工具。这其中就包括了一台Flat Scope, 一台Scope Check和两台Video Check.

针对工具技术测量的新Video Check HA 400拥有400mmx400mmx200mm的测量范围。工具和工具组件的公差在微米范围内。冲压件的误差在百分之几毫米之内。测量结果的精度(由测量不确定性决定)应当比公差小至少5倍。

遵循这个原则,并且保持测量结果在生产和研发之间的同一性,Kleiner公司选择了惟德高精度版本的Video Check HA测量机。稳定的机械构造由坚硬的花岗岩、特殊的低震动的气浮块、高定位的分辨率和减少滞后的结构措施组成。测量结果的误差被控制在小于1μm. 其重复性被控制在十分之几微米以内。Kleiner公司的计量人员就传感器的选择达成共识。他们选择了图像处理传感器和集成在光路中的激光传感器,以及纳米聚焦传感器NFP和惟德光纤探针WFP. 通过附加的转台可以让工件旋转至任意角度。

铜电极,压印和压印模具以及压印冲头和压印冲头模具

新型的高精密三维测量技术帮助Kleiner实现工具和生产零件的质量优化。20%的测量任务是用来测量和检测由高速铣削加工制成的铜电极。铜电极将在下一个工作步骤中通过腐蚀在合金压印和压印模具上形成轮廓和压印花纹。

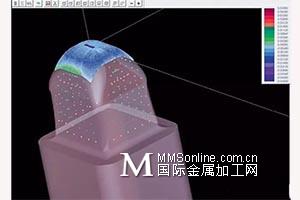

通过纳米聚焦传感器测量压印冲头。测量结果会和CAD系统中的理论数据做比对,其偏差用色彩编码展现出来。

使用光纤探针测量垂直面

为了获得压印侧面的数据,可以使用WFP进行采点测量。这个已获专利的微型探针由玻璃光纤构成。在其末端有一个最小直径只有20μm的探针球。与传统使用探针打点测量不同,光纤探针通过接触和光学相结合的方式来完成测量。就是说:探针球仅仅只是用来充当接触辅助,它们的位置变化则由光学来决定。因为探针球被固定在玻璃光纤上,所以它的触力是非常小的。探测偏差仅在十分之几微米之内。和传统的探针类似,软件通过探针球半径来计算出在零件表面的相对应的测量点。

使用光纤探针测量垂直面

通过光纤探针采集的测量点, 和通过纳米聚焦传感器获得的平面信息组成了一份零件质量的完整报告。全部的测量数据可以通过测量软件WinWerth和三维设计数据进行比较。通过色彩编码的表现形式让人可以一眼就看出轮廓偏差。带有转台的惟德三维VideoCheck机器可以提供一项测量扩展功能。通过纳米聚焦传感器和转台的旋转可以对零件在任意角度下高分辨率地测量。“我们将这项功能用于多处,且收效很不错。 压印的侧面一般来说不需要太高分辨率的数据。通过光纤探针,能够更快并且精确地采集到重要位置的测量点。”

正如每一台惟德三坐标测量机一样,VideoCheck HA和所加载的图像处理传感器也适用于二维测量。在没有测量任务的情况下,Kleiner公司的Kaubert会帮助他的同事进行首件测量。

回溯过去,惟德的多传感技术确保了来自光学传感器WFP和纳米聚焦传感器的数据融合,为Kleiner公司的精密冲压件的产品质量的提高起到了积极的作用。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈