交叉孔的破孔加工解决方案——锑玛破孔钻成功案例

钢类零件的交叉孔加工,如果是采用钻头来完成,这是一件令众多刀具生产厂家和工程师们伤脑筋的事情。锑玛工具经过研发,终于破解了这一难题,为此类加工提供了优化的工艺方案及专用钻头。

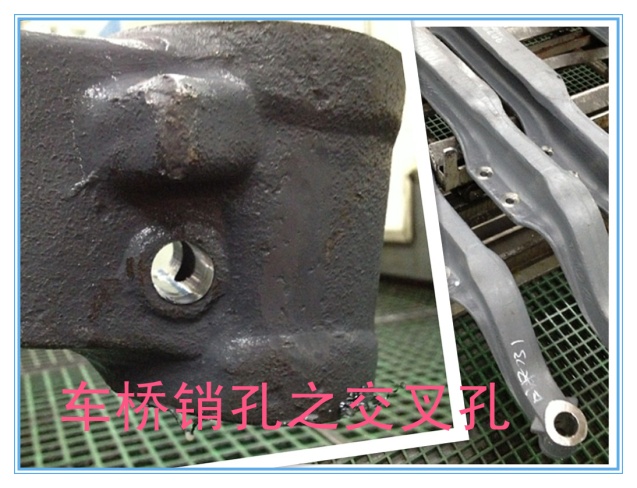

钢类零件交叉孔的钻削加工,因为破孔处的冲击导致钻头受力不均,钻头容易出现崩刃、断刀和磨损快的现象。刀具用户因此成本高、效率低,而且质量也难以稳定控制。一家国内知名车桥生产厂家长期为此问题所困惑。其产品如图1,工况及加工条件如下:

被加工材料为50#钢,HRC28-32,毛坯面上钻孔,粗糙度3.2,一件两孔, 立式CNC加工中心,机床带内冷却,液压夹具,液压刀柄。

图1 车桥销孔之交叉孔

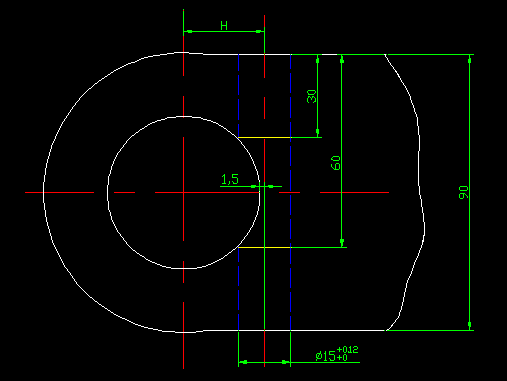

孔深和直径以及破孔情况如图2所示:

图2 车桥销孔交叉孔尺寸

目前为此车桥厂家提供方案和刀具的供应商不乏知名品牌,但效果都不太理想,总结有如下几种情况:

方案1:采用全球顶尖品牌的可换头式的钻头或U钻,钻头加工到破孔处,可换头的头部会经常脱落,此方案不稳定。

方案2:采用全球顶尖品牌的标准硬质合金内冷钻头直接一道序完成,通过实践证明了加工不稳定,寿命低,经常断刀,直线度和粗糙度难以保证。

方案3:采用全球顶尖品牌的硬质合金内冷平底钻加工,通过实践证明,效率低,刀具磨损很快,需频繁换刀。

方案4:增加引导钻,采用全球顶尖品牌的钻头,分段进给,在半边孔处降低速度,这样加工出来的产品尺寸和各方面要求都还稳定,但钻头还是出现快速磨损而且钻头的复磨次数也只有一到两次,对于这样的低寿命,客户的成本也是非常的高。

显而易见,以上方案都有明显不足。锑玛工具提供的方案却做到了如下4点:

1.钻头正常磨损,加工状况稳定,可以持续保证孔的尺寸和各方面要求;

2.寿命稳定在210-230件(38-40M),是前面所提的采用进口品牌钻头使用最好的2倍;

3.效率提高1/3;

4.可以复磨次数5-7次,降低成本也非常可观。

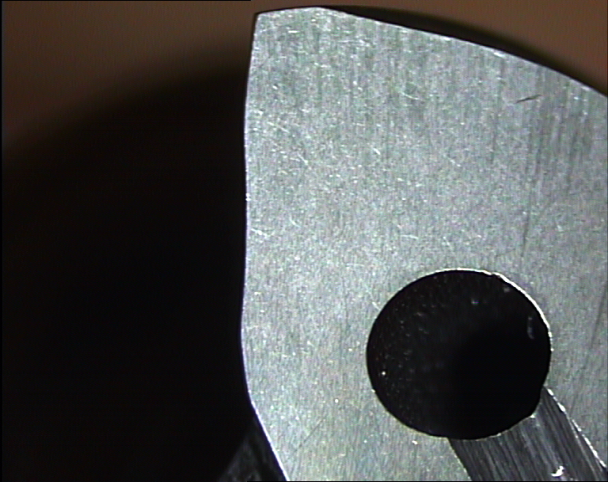

锑玛工具在钻头设计及加工工艺上经过多次改善取得了上述效果。首先,钻头设计奇巧,特别是横刃形式、刀尖保护、槽的负倒棱设计恰到好处,刃口钝化又进一步提高了耐磨性,见图3。

图3 完美的槽型、刃型和刃口处理

其次,我们通过多次试验,总结出合理的切削方案——引导钻+破孔钻,详细如下:

工序一:引导钻加工到一定深度,为破孔钻做引导。

工序二:¢15破孔钻加工,Vc=70M/min,进给分三段,加工到30MM深的时候采用F=0.25mm/r ,加工到60MM深的时候(即破孔加工段)降低进给速度F=0.1mm/r, 破孔加工完后再恢复到F=0.25mm/r,直至把整个孔加工完毕。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈