徳马吉将推出3D增材式激光堆焊与五轴铣削结合的机床

——LASERTEC65 3D增材式生产的3D零件具有成品质量

徳马吉DMGMORI将推出LASERTEC65 3D,这是目前市场上独一无二的复合加工机床,它在全功能5轴铣床上集成了增材式激光堆焊技术。

产品的生产周期在不断缩短,零件也日趋复杂和个性化,增材式生产帮助企业加快新产品和创新产品的生产速度。增材式生产可生产十分复杂的几何形状与工件。该生产方式集粉末喷嘴,激光堆焊技术与铣削加工技术于一体,构成独特的复合加工技术,开创了全新应用和几何形状的可能性。DMGMORI的LASERTEC65 3D现在提供集激光堆焊技术与5轴铣削技术于一体的复合加工解决方案。它用粉末喷嘴进行堆焊,成形速度比粉床方法快10倍。

过去,增材式生产市场获得了快速发展。但是,截止目前这类生产工艺只限用于原型件和小型零件的生产。这些零件尚无法用传统方式生产。将金属堆焊与金属切削两种加工方式结合在一台机床中,增材生产技术是对传统加工方式的补充和增强。

为进行增材生产,LASERTEC653D配一个2kW的二极管激光器进行激光堆焊,同时还能通过全功能的高刚性monoBLOCK®机床结构的5轴铣床执行高精度的铣削加工。“LASERTEC653D的铣削加工与激光加工之间能全自动切换,它能完整加工带底切的复杂工件,能进行修复加工和对模具及机械零件甚至医疗器械零件进行局部或全面的喷涂加工,”SAUERLASERTEC销售总监FriedemannLell解释说。

增材式生产大型零件

与粉床的激光焊接方法不同,激光堆焊技术通过金属粉末喷嘴可生产大型零件。堆焊速度可达1kg/h,比粉床激光方法生产零件的速度快10倍。它与铣削技术的结合开创了全新的应用领域。工件通过多个步骤成形,铣削与堆焊可交替进行。这样,由于几何形状的限制无法用刀具加工的零件部位能在最终成形前加工,并达到最终精度要求。

复合加工机床不仅拥有铣床优点,例如高精度和高表面质量,还有粉末堆焊技术的灵活性和堆焊速度快的优点。“对于整体构件,需要铣削切除的比例达95%,而用增材方法仅在需要的地方堆焊。这将大幅节省材料和降低成本,”FriedemannLell说道。

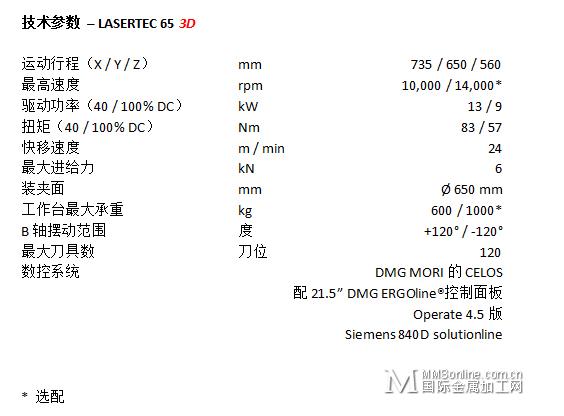

激光器以及所带的粉末堆焊头一起安装在铣削主轴的HSK刀柄处。机床进行铣削加工时,它自动停靠在安全的存放位置处。机床与加工过程由数控系统控制,控制系统是全新配CELOS的21.5”ERGOline®控制面板,带CELOS与Operate4.5版的SIEMENS840Dsolutionline。

3D轮廓生产

二极管激光器将金属粉末堆焊在基体材料的表层并与基体结合在一起,无空洞也无裂纹。金属粉末焊接在金属表面上,结合强度高。在堆焊过程中,同轴提供惰性保护气体,避免发生氧化。金属层冷却后,可进行机械加工。

由于激光堆焊技术是一项早已存在的独立技术,最适合将其结合到DMGMORI的高质量数控机床中。“将切削技术与增材生产技术结合在一起,创造了许多全新生产方式并带给客户更多的优点,因此在未来将越来越重要。”Lell说。

这个方法的突出优点之一是允许堆焊多层的不同材料。根据选用的激光器与喷嘴几何参数,允许的壁厚从0.1mm至5mm。甚至也能生成复杂的3D轮廓,带任何支持的几何形状。

对于加工后工件上某些由于几何限制而无法使铣刀或其它刀具接近的部位,能在加工前完成高精度加工。将两种加工技术结合在一起也是模具修复和生产的可行选择。而且还为轻型零件、原型件或小批量的生产应用提供更多有益选择–尤其是大型工件生产领域,由于空间限制,难以使用其他增材法。

经济的解决方案

大型机床,例如加工能源或航空业大型零件的机床都非常昂贵。因此,用同一台机床进行粗加工、堆焊和精加工将带给客户巨大的经济利益。另一个例子是,能源和石油工业零件通常需要喷涂耐蚀合金,避免磨损。堆焊技术能保护许多应用于恶劣环境中的产品,例如管、接头、法兰和特殊结构件。该复合加工技术能在同一台机床上执行基体材料的加工、喷涂和精加工。为客户节省成本和缩短生产总时间。

亮点–LASERTEC65 3D

·巧妙结合激光堆焊技术与铣削技术,实现最高的表面质量和工件精度

·配粉末喷嘴的激光堆焊:比粉床方式速度快10倍

·可加工完整3D工件,最大直径达500mm,不需要任何支撑几何,甚至可带悬垂轮廓

·直接加工成品件上无法加工到的部位

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈