应用METROTOM断层扫描测量技术优化试模进程

一套注塑模具如何实现由设计进而到生产的转变?业界大部分模具从业者皆从产品CAD模型出发最终生产出相对应的模具。此刻,模具安装于精密注塑机上,某种塑料颗粒原料被注入模具内,从业者热切聚集查看生产出来的塑件。首件看起来不错但明显仍有很大的提升空间。注塑工程师介入其中并以他的专业技能及经验在注塑参数间寻求最佳的参数值,在试模 — 包括基本测试以后,你会得到一些相当好的部件 — 至少看起来还不错。

探索—在质量实验室的数周

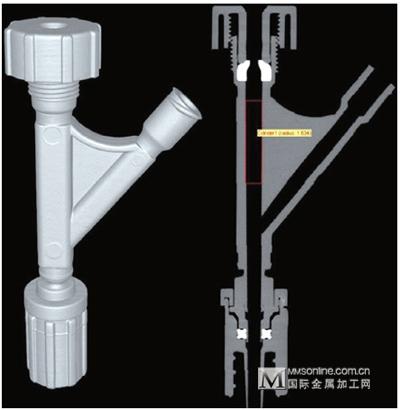

或许您此刻正关注生产此类塑料阀门组件所付出的努力,并采用试验设计法(DOE)不断优化机器的参数设定。为此,您组织着您的技术智囊团,研究关键的可变因素,设定并规范DOE并由您的注塑工程师负责项目实施。进而生产出许多样品 — 每一个皆基于不同的参数生产,因此相对于其它样件,每一塑件均有不同程度的差异或变化,其关键在于它们有多少差异并且哪些地方发生了变化?

对于广大的模具行业从业者,发现此类变化的必要工具来自于您的材料及质量实验室。您可能用接触及非接触式坐标测量机(CMM)来测量样品可见或可触测的特征元素。您通过封胶、切片及研磨来进行各类破坏性实验,以便可用显微镜、光学测量仪、CMM及手动测量工具以观察材料内部的“隐藏”特征,或可能用传统X射线机检测塑料部件内部气孔的数量并观察壁厚的变化。

从业者对于破坏性测试(封胶/研磨等)通常的抱怨即是传统实验室的根源问题是处理样件的过程通常是“破坏性的”。

取决于样件/模具的复杂性,测量周期往往有可能要花费超过长达3周的时间。如若一套昂贵的精密注射模塑设备要空等此实验结果,或者更糟的是在测量结果出来之前即已用于部件的量产,我们不禁要问是否还有更佳的解决方案?

有效的解决方案:

您或许听闻CAT(计算机辅助X射线断层成像)并曾在医院亲身体验其扫描过程,其原理在于采用X射线来穿透人体并生成想要观察部位的三维图像。与此同时,工业领域亦有一种类似的技术称之为CT(计算机X射线断层扫描),两者的差异在于X射线的能量、系统参数及图像重建算法。

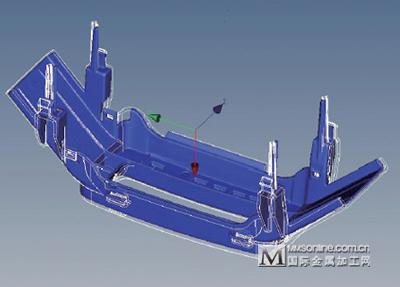

对于模具行业内未曾尝试用CT系统扫描塑件的从业者,您将看到令人眼前一亮的图像效果(图1)。与传统测量仪器相比,此系统更加快捷,且无需复杂的工装夹具,因此消除了由于夹紧力所导致的塑件变形现象。

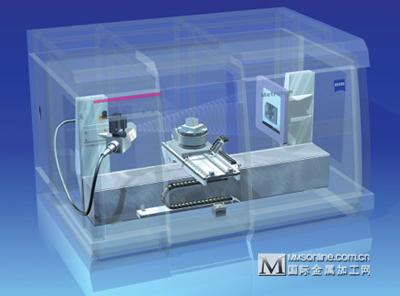

METROTOM系统

德国蔡司新一代的CT测量系统已在全球全面推广并得以广泛使用。鉴于其技术革新性,由此诞生 “METROTOMOGRAPHY” 这样一个新词类以准确阐述此高科技新技术。METROTOM系统由德国蔡司工业测量部门负责提供全面的的设计方案,包括高性能CMM的技术,如精密导轨、驱动系统、控制系统、超高精密转台及工业领域中处于领先的Calypso通用测量软件平台,这将赋予此系统具有:

◆ 最重要是:绝佳的测量精度 — 对于典型的塑件而言其测量精度可于9微米起。

◆ 测量结果具有极佳的重复性 — METROTOM系统将通过重复再现性(GR&R)测试。

◆ 配备的软件平台可全面实现ANSI Y14.5/ISO GD&T形位公差测量及评定。

◆ 于60分钟内即可完成扫描 — 如若样品体积足够小(如各类医疗塑料部件),每次甚至可扫描不止一个组件。

◆ 此扫描过程为非破坏性,扫描完成后即可取回样品,且您的样品完整无缺。

典型应用

基于X射线原理,样品内部及外部结构皆可实现最佳的可视化效果。通过对整个工件进行一次扫描,可精确快速获取百分之一百的特征信息量,而更重要的是,这些信息可广泛应用于:

◆ 样件与CAD模型之间的数模比对。

◆ 缺陷分析:孔隙率及定性定量分析。

◆ 装配检测:内部装配状态分析。

◆ 逆向工程:生成STL以用于CAD数据的后续处理。

◆ 基于数模对比的快速修模。

◆ 高精度三维几何量尺寸测量技术。

案例分析:

将样品置于旋转工作台面,经过精确回转运动后(30-60分钟)即可生成完整的三维数据。CT三维体元数据与CAD模型最初具有不同的坐标原点并位于不同的空间位置。

与传统工业CT系统所不同的是,该系统无传统数据处理及缩放等误差,无论如何 METROTOM系统均可提供9+L/50微米起的MPE-E(测量误差),其优异的测量性能表现涵盖了工件内外的特征元素。MPE-E是ISO国际标准对于几何量测量中“最大允许示值误差”的首字母缩写,并用于描述可追溯的系统测量误差(精度)。

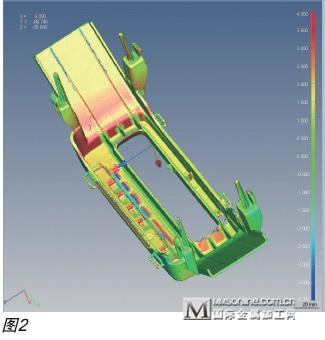

Calypso测量软件平台使用专业的数学参考系(DRF)以快速找正CAD模型数据(图2)。一旦找正完成即实现测量数据与CAD模型的完美重叠,CT三维体元数据集即成为CAD表面的“边界”,其揭示了样件的基本几何形状。此形象逼真的图像效果可帮助工程师快速确定小塑料件的特征元素,通常此类塑料件由于其尺寸的原因,通常可能被忽视。

Calypso软件平台的特点在于不基于STL数据文件进行测量 — STL格式传统上主要用于可视化方面的应用,但不可对部件的三维几何量尺寸进行精确的定义。然而,Calypso软件可基于原有的CT三维体元图像进行直接高精度测量。

一旦数据集与CAD模型找正完成,数模分析即可开始进行,图像化(通过颜色渐变)显示所有的内部与外部表面相对于CAD模型的偏差状态,甚至可观察部件内部更为深入隐藏之位置,无损分析软件工具可由任意方向对塑件进行剖面分析。该剖切工具亦可揭示材料内部的气孔分布。

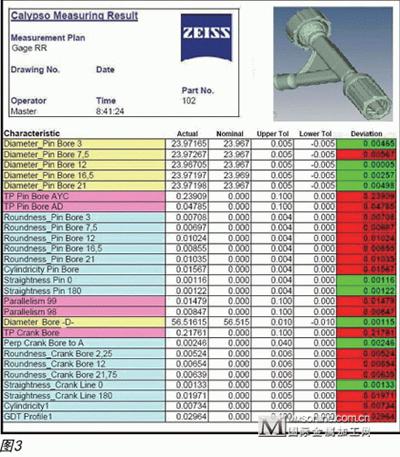

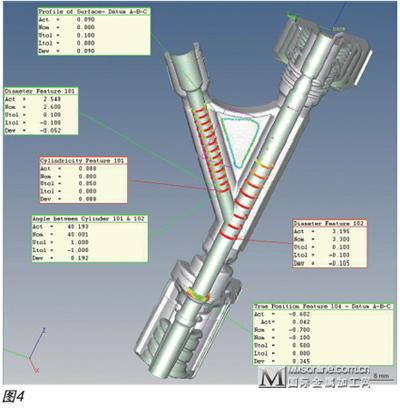

塑件的扫描及分析可于数小时内完成,通常偏差色谱分析图有助于产品质量的快速分析,但您如真正需要的是一个完整的首件测量报告,即可借助于Calypso测量软件平台强大的功能,提供深入剖切可视化工具实现快速离线测量方案编制,举例来说,诸如此类流体阀门塑料部件。通过强大的几何量尺寸及形位公差(GD&T)数学运算引擎,Calypso测量软件平台可处理计算所有的尺寸特征并提供多样化格式的检测报告。图3所示为Excel格式的测量报表,而图4则为箭头指向被测特征元素的测量值可视化形象报告,测量报告不仅可以颜色显示测量值是合格亦或超差,同时可显示此测量值占对应公差的百分比。

METROTOMOGRAPHY:须关注的几点

精度:分辨率与测量精度并非同一概念 — 此尤为重要,例如高的分辨率从来不可补偿机械系统的精度,关键在于此系统如用于测量之结果则必须符合对应的国际标准,可要求设备制造商向您说明他们的X线断层扫描系统的测量精度如何。

重复再现性:如若您正评估METROTOM新测量系统,可考虑了解该测量系统所提供的测量结果是否具有重复再现性且不受操作者的影响,一个判断测量系统综合性能的定律为测量重复与再现性测试(GR&R)。

一种较好的经验法则是您的测量结果必须重复到特征公差的3%并达到GR&R的10%。此类综合性能测试无疑将花费较长时间 — 有时完成一个完整的GR&R需要3到4天。然而,却是一种发现测量问题并最终避免关键性错误的绝佳法则。

速度:如若测量,则必须快速完成 — 需切记我们的目标是在一天完成新模具的试模检定 — 而非一周或更长的时间。METROTOM系统可于一小时内完成对塑件(包括图像重建)的扫描。

软件:如若不能提供准确测量结果,即便快速、精确并具有可重复性的系统对于测量对象而言也无法实现最合理的系统方案。该测量软件平台必须支持各类CAD数据文件格式、具有极强的GD&T运算引擎、并提供快速编程及程序编辑,报告输出等功能,最关键的是支持对CT体元数据集进行测量。

总结:当您看到断层扫描所获取的数字图像时,切勿仅相信您的眼睛所见,需要用到其它的信息 — 特别是如果要用数据作重要决策时。通常图像处理涉及复杂的处理运算法则,但往往仅需加载二维图像到任何图片编辑软件中即可了解图像运算处理数据之能力。通过改变对比度等参数,即可生成不同的图片效果并由此得到截然不同的结果。软件提供清晰图像为一个不错的出发点,但如若希望实现精确测量或者基于此数据实现反向工程,这却仅仅是一个开始。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

雷尼绍参展慕尼黑上海光博会2025

- 暂无反馈