自动铺带技术在航空复合材料制造领域的应用

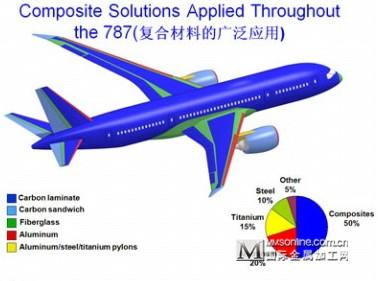

【编者按】目前,复合材料已经成为航空航天领域的重要材料,航空工业的复合材料时代已经来临。以波音和空客为代表的大型客机波音787和空客A350,复合材料应用比例分别已达到和超过了50%,整个机身、机翼结构几乎全部采用了碳纤维复合材料(图1),取得了显著的经济效益。这些大尺寸复合材料构件,均采用了自动化制造技术,机身采用自动铺丝技术,机翼采用自动铺带技术。自动铺带技术在加工翼面类小曲率复合材料构件和某些梁、长桁等复合材料构件方面具有很强优势。

自动铺带技术

自动铺带技术是将一定宽度的预浸带,通过铺带机的送进、裁剪、辊压功能,将材料铺叠在模具上,完成复合材料铺层的自动化铺叠。该技术易于实现自动化生产,可以有效地提高生产效率,降低劳动强度。铺带程序一旦固定,将重复操作,有利于提高制件的质量一致性,是一种低成本的复合材料自动化制造技术。自动铺带技术集成了自动铺带设备、自动铺带材料、自动铺带工艺等多项内容,是一项综合的复合材料自动化制造技术。

自动铺带设备

自动铺带设备是计算机控制技术、软件技术、机械设计与制造技术的结合。与金属加工机床类似,将金属切削功能变换为铺带功能。其核心是多系统协调控制的自动铺带头。在铺带头上集成了多个系统,包括材料的放卷和收卷系统、送进系统、缺陷检测系统、超声切割系统、加热系统、辊压系统等。材料的放卷和收卷实现预浸料的收放和背衬纸的回收。通常采用力矩电机执行,系统根据卷轴的半径和速度大小,实时输出变化扭矩,保持材料张力的恒定。送进系统主要包括材料的压紧、送进,同时要与铺叠进给速度匹配,实现预浸料带的送进与铺叠的同步控制。检测系统实现预浸料的缺陷检测,通常采用红外摄像装置,通过设定图像的对比度,检测衬纸撕裂等缺陷。超声切割系统,由超声发生器和超声刀组成,超声刀安装在旋转轴上实现不同角度的切割。切割过程刚好切断预浸料而不切断衬纸,因此要有精密的切深调节装置。切身调节时将刀尖抵住测量平台,测量装置将切刀的深度测量值实时显示,通过调节机械旋钮,实现切割深度的调节,调节精度为微米级。加热系统对于自动铺带机并不是必须的,取决于材料的粘性和工艺的实施方案,在某些特定的场合可以对材料加热,可以采用热风系统或红外加热装置。辊压系统将预浸料压实在模具上,为了保证压实的均匀性,在压辊的控制上要具有一定的柔性。首先压辊的选择通常是具有一定压缩特性的橡胶或者硅胶材料制成,压辊的支撑结构可采用浮动气缸结构,实现压辊上下运动的自适应性。并在压辊的两端加装压力传感器,实时检测压辊两端的压力,调节摆角机构,实现压力的均匀性。正是由于以上多系统的协调控制,增加了自动铺带设备的研制难度,因此国内在自动铺带设备的研制方面起步较晚,且一直处于跟踪模仿阶段。

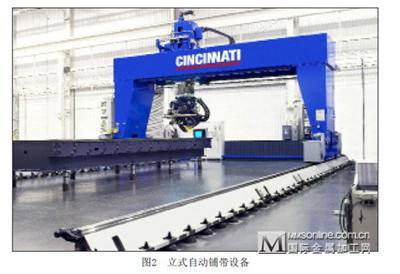

目前,工程化应用的自动铺带设备有卧式结构和立式结构。卧式结构适合铺叠回转体零件,在航空复合材料制造领域应用较少,在航天领域有所报道,例如火箭筒段的铺带,该类设备与缠绕类似,可被缠绕和铺丝技术取代。目前,广泛应用于航空复合材料制造领域的是立式结构的铺带设备(图2),此类设备适合铺叠开敞式复合材料壁板的自动化铺叠。

波音和空客是航空复合材料制造的佼佼者,在其大型客机的制造过程中大量采用立式自动铺带设备制造大型机翼、尾翼等蒙皮结构。设备主要来自欧美国家,如西班牙mtorres、美国mag集团辛辛那提、美国MAG集团Forest-Line。前两家生产的铺带机多为单工位自动铺带机。单工位自动铺带机在铺带头上有1~2把超声切割刀,切刀沿直线运动,同时可以进行旋转,与材料的送进合成角度的切割、材料的切割与铺叠交替进行。而美国MAG集团Forest-Line开发了离线切割与自动铺带相结合的双工位自动铺带机(图3)。自动铺带头带有两个工位,一个工位带有1把超声切割刀,进行大面积铺叠与切割;另外一个工位将预浸料在access下料机上进行预切割,通过软件和光学检测设备,对形状各异的料带进行在线检测,合格的料带通过精确的制孔定位技术按照铺放序列覆膜收卷,然后将卷盘装在双工位铺带头上,进行复杂轮廓料带铺叠,可以减少铺叠过程中废料去除时间,提高了生产效率。

自动铺带材料

自动铺带机采用的材料是单向预浸带,宽度有75mm、150mm和300mm 3种,单面背衬纸。采用何种带宽的材料,涉及到制件的曲率大小、铺叠效率等因素。自动铺带机主要是利用压辊的变形量来适应曲面的曲率,保证材料铺叠过程的压实度。按照不产生架桥的规则采用的估算公式如下:→(1)

其中,R为零件曲率半径,L为压辊长度,△为压辊变形量。

目前,用于自动铺带工艺的单项窄带主要采用宽幅预浸料精密分切工艺。一般要求材料的宽度精度达到0.5mm,纤维连续,这样才能更好地控制铺叠间隙,同时要保证纤维的准直度。预浸料的分切要采用专用的分切设备,采用零背向处理工艺,保证预浸料和衬纸的有效贴合。分切设备要带有高精度纠偏机构,保证纤维的准制度,尽量避免纤维丝的切断,全过程进行张力控制,保证分切流畅和收卷整齐、松紧度合适,制备符合自动铺带要求的预浸带料卷,如图4所示。

自动铺带工艺的实施

自动铺带工艺的实施过程主要分2个阶段,首先根据数模准备铺带程序,也就是铺带编程(图5);然后在铺带机上执行程序进行铺叠。铺带编程通常是利用铺带设备配套的编程软件进行NC程序的编制,主要有以下几个步骤:铺带设计、料带展平、路径的规划与优化、计算和仿真模拟。将得到的APT文件进行后置处理,得到最终的NC程序。

铺叠过程是将合适带宽的材料在数控系统的指令下,将材料按照铺层的顺序,铺叠在模具上。影响自动铺带工艺的参数主要有铺放压力、铺放速度、卷轴张力、铺放温度等。铺放压力影响铺叠的压实度和表面质量,需要针对不同的材料宽度设定不同的铺放压力。铺放速度是生产效率的关键因素,除了受到机床极限速度的限制,预浸料的性能和制件的曲率变化程度都会对铺放速度产生影响。通常,机床的极限速度一般能达到60m/min,但是实际生产过程中,很少能使用到这个速度,可根据具体需要综合考虑确定。卷轴张力包括预浸带卷轴张力和回收背衬纸的卷轴张力。铺放过程中,如果卷轴张力过小,预浸带会松弛,影响切割和铺带的尺寸稳定性;若卷轴张力过大,容易出现背衬纸剥离甚至撕裂现象,影响铺带机正常工作,可根据具体情况作适当调整。铺放温度,目前铺带机可以带有加热系统,加热装置可以是热风系统或者红外系统,对于粘性较差的预浸带,适当的铺放温度是必要的,过高的温度会对材料产生损伤,是绝对禁止的。对于粘性比较好的材料,尽量不采用加热装置,这对材料的性能提出了更高的要求。除了有效地控制铺叠工艺参数,压辊要时时与铺叠表面贴合,通常需要进行高度补偿和角度补偿。补偿的方法可以采用机械结构,比如弹簧结构或者气缸结构,也可以通过压力传感器等进行电气补偿,实时控制铺带头的姿态,使得铺叠流畅、压实均匀。

国外应用

国外大量采用自动铺带技术用于航空复合材料结构件的自动化制造。翼面类复合材料结构件可以直接在模具上进行铺叠,完成铺层的铺叠后,采用热压罐工艺进行固化,最终得到翼面类小曲率结构件。例如波音787的机翼蒙皮、空客A350的机翼蒙皮(图6)、中央翼蒙皮、A400M机翼蒙皮等;也可以通过平面铺带结合热成型工艺进行梁类大型复合材料构件的自动化制造,如A400M机翼大梁、A350的机翼长桁筋条。

复合材料梁结构外形狭长、结构复杂,很难应用自动铺放技术,为了使这些大尺寸梁构件的生产也能享受自动化带来的好处,工程师把铺叠过程分成两个阶段:首先通过平面铺带铺叠出平板叠层,然后进行切割,得到正确的展平形状。平板的厚度一般在1~5mm范围之间,然后将平板叠层转移到热成型机上,使其整体贴合模具,然后再封装固化。热成型技术(Hot-Diaphragm Forming)已经应用A400M的机翼梁生产,如图7所示。A400M的每个机翼的翼梁分成两段制造,前翼梁分成12m和7m两段,后翼梁分成14m和5m两段,构件的尺寸比较大,如果仍然采用手工铺叠,效率太低,铺叠率一般只有0.75kg/h,因此在批生产中用铺带机进行铺叠,随后用热隔膜成型出“C”形截面梁,铺叠效率能达到25kg/h[1]。该工艺的成功不仅要归功于自动铺带技术和热隔膜成型工艺,还与材料性能有关,材料本身适合这种工艺,得到的制件就会满足质量的要求。A350采用的材料不适合这种工艺,所以采用了自动铺丝工艺,直接铺叠固化成型。可见,工艺方法的选择关系到各种因素,只有综合考虑,才能得到最佳的效益。

结束语

随着我国大型客机的立项和复合材料制造技术的提升,自动铺带技术作为复合材料自动化制造技术的典型代表,将迎来难得的发展机遇。目前,国内航空企业已经开始引进大型铺带机,材料的制备工艺也取得了突破性的进展,但是工艺研究方面与国外先进技术还有差距,特别是向自动化、数字化、标准化方向发展,还需要借鉴国外先进的经验和技术。特别是要从最初的复合材料结构设计开始,考虑自动化带来的效益,实施面向材料与制造的结构设计理念,才能加快复合材料自动化制造技术应用,造出更轻、更快、更安全、更节能的大飞机。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈