数控机床编程七MasterCAM三维铣削加工编程一

7.2.4 Master CAM的三维铣削加工编程

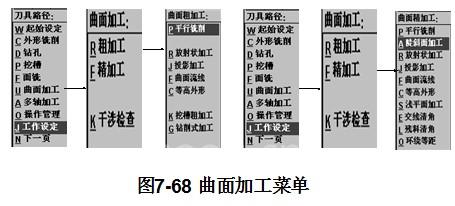

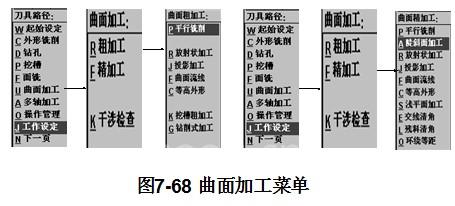

三维加工刀具路径的概念与二维加工刀具路径基本相同,都是用于产生刀具路径相对于工件的运动轨迹及生成数控加工代码,但是三维加工刀具路径的生成要复杂得多,而且必须是在构造出的曲面上生成,产生三维加工刀具路径的方法很多。Master CAM 8.0有两大类曲面刀具路径:粗加工和精加工,而粗加工必须执行在精加工之前。其中粗加工共有七种刀具路径,精加工有十种刀具路径。图7-68为三维曲面加工刀具路径的形式。

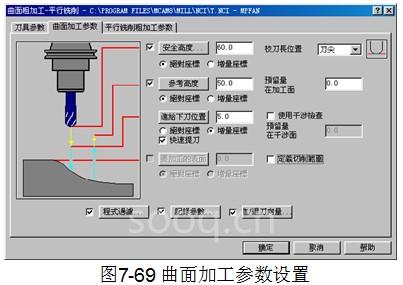

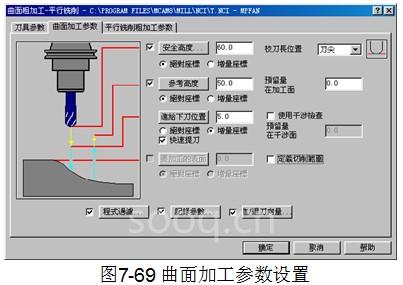

(1)曲面加工参数设置。大部分零件的加工都要先进行粗加工,然后进行精加工。粗加工的目的是从零件原材料上尽可能地去掉多余材料,而精加工的目的则是尽可能地达到加工的最终要求,一般在粗加工将毛坯铣削成接近曲面的形状后才执行。为了保证被加工表面的加工精度,粗加工之后的精加工方法一般与粗加工方法不同,即使加工方法相同,在切削用量也不同,精加工一般采用高速、小进给量和小切削深度。曲面加工有三项参数要设置,分别为:刀具参数、曲面粗加工参数和所选加工方法对应的专用参数。其中刀具参数同前面的二维加工方式,曲面加工参数设置如图7-69所示。

Z深度参数有安全高度、参考高度、进给下刀位置和要加工表面,各项参数的含义与前面介绍的相同,只是要加工表面的深度值是由系统自动根据曲面的外形来计算的,不需要再输入数值;使用干涉检查,若设定了某一个或多个曲面作为加工干涉面,那么选中该复选框,就表示在加工过程中执行干涉检查,否则并不执行干涉检查;定义切削范围,曲面加工时,用户可以绘制或设定一个封闭区域作为特定的加工范围;记录参数选项将使系统自动存储曲面刀具路径的记录文件,当对该刀刀位轨迹进行修改时,记录文件可用来加快刀位轨迹的刷新。

(2)平行铣削。

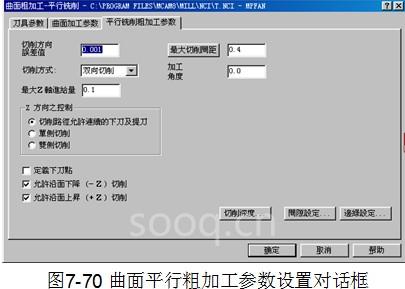

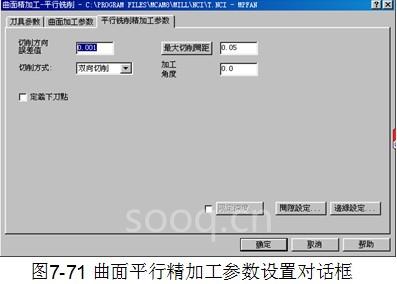

平行铣削加工可沿着特定的方向产生一系列的平行的刀具路径。平行铣削通常用于加工单一的凸体或凹体,有粗加工和精加工之分。操作步骤:在主菜单区先后选择T刀具路径→曲面→粗加工→平行铣削命令,即启动了平行粗加工轨迹生成,在模型区选择好欲加工的曲面,再在主菜单区点击D执行命令,计算机弹出平行粗加工的加工参数对话框图7-69和7-70所示,在其中按要求输入各个参数值。单击确定按钮,即可生成平行粗加工的刀位轨迹。生成平行精加工的刀位轨迹的过程与此相同: 在主菜单区先后选择T刀具路径→曲面→(精加工)→平行铣削命令,在模型区选择好欲加工的曲面,再在主菜单区点击D执行命令,计算机弹出平行精加工的加工参数对话框图7-71,在其中按要求输入各个参数值。单击确定按钮,即可生成平行精加工的刀位轨迹。

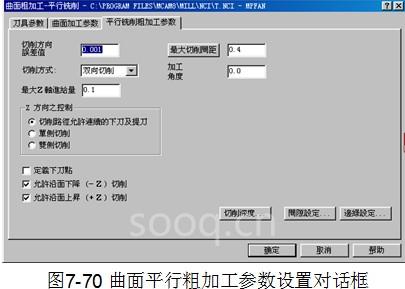

图7-70中的曲面平行粗加工参数有如下几个方面:切削误差、走刀方式、最大Z向进刀量、最大行距、加工角度、刀位轨迹起点、切削深度、间隙和边界等。“允许沿面下降(-Z)切削”和“允许沿面下降(+Z)切削”两个复选框设置刀具沿曲面的Z向运动方式。Z方向的控制选项组设置下刀和退刀时刀具在Z轴方向的移动方式:刀具可沿曲面连续地下刀和退刀;刀具只在曲面的单侧下刀或退刀;可在曲面的双侧下刀或退刀。

加工角度是指刀位轨迹与刀具面X轴的夹角。

当选中“定义下刀点”复选框时,在设置完后参数后,需要指定刀位轨迹的起始点,系统以距该选取点最近的角点为刀位轨迹的起始点。单击“切削深度”按钮,弹出切削深度对话框,可以选择绝对坐标或增量坐标方式来设置切削深度。单击“间隙设定”按钮,弹出间隙设置对话框,设置刀具在不同间隙时的运动方式。单击“边缘设定”按钮,弹出边缘之设定对话框,设置刀具曲面或实体边缘处的运动方式。

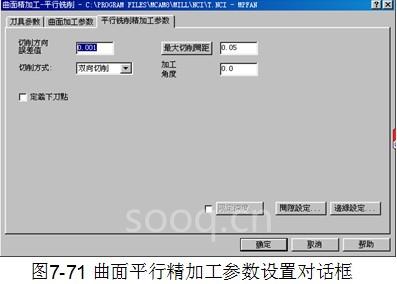

图7-71所示的曲面平行精加工参数设置对话框中的各参数的含义与曲面平行粗加工参数设置对话框中对应参数含义相同。由于精加工不进行分层加工,所以没有层进刀量和下刀/提刀方式的设置。精加工时允许刀具沿曲面上升和下降方向进行切削。采用平行式精加工时,需选择好加工角度以得到较高的加工精度。但当设置加工角度后仍有坡度较大的区域,则需要采用陡斜面精加工方式进行陡斜面区域的加工。

三维加工刀具路径的概念与二维加工刀具路径基本相同,都是用于产生刀具路径相对于工件的运动轨迹及生成数控加工代码,但是三维加工刀具路径的生成要复杂得多,而且必须是在构造出的曲面上生成,产生三维加工刀具路径的方法很多。Master CAM 8.0有两大类曲面刀具路径:粗加工和精加工,而粗加工必须执行在精加工之前。其中粗加工共有七种刀具路径,精加工有十种刀具路径。图7-68为三维曲面加工刀具路径的形式。

(1)曲面加工参数设置。大部分零件的加工都要先进行粗加工,然后进行精加工。粗加工的目的是从零件原材料上尽可能地去掉多余材料,而精加工的目的则是尽可能地达到加工的最终要求,一般在粗加工将毛坯铣削成接近曲面的形状后才执行。为了保证被加工表面的加工精度,粗加工之后的精加工方法一般与粗加工方法不同,即使加工方法相同,在切削用量也不同,精加工一般采用高速、小进给量和小切削深度。曲面加工有三项参数要设置,分别为:刀具参数、曲面粗加工参数和所选加工方法对应的专用参数。其中刀具参数同前面的二维加工方式,曲面加工参数设置如图7-69所示。

Z深度参数有安全高度、参考高度、进给下刀位置和要加工表面,各项参数的含义与前面介绍的相同,只是要加工表面的深度值是由系统自动根据曲面的外形来计算的,不需要再输入数值;使用干涉检查,若设定了某一个或多个曲面作为加工干涉面,那么选中该复选框,就表示在加工过程中执行干涉检查,否则并不执行干涉检查;定义切削范围,曲面加工时,用户可以绘制或设定一个封闭区域作为特定的加工范围;记录参数选项将使系统自动存储曲面刀具路径的记录文件,当对该刀刀位轨迹进行修改时,记录文件可用来加快刀位轨迹的刷新。

(2)平行铣削。

平行铣削加工可沿着特定的方向产生一系列的平行的刀具路径。平行铣削通常用于加工单一的凸体或凹体,有粗加工和精加工之分。操作步骤:在主菜单区先后选择T刀具路径→曲面→粗加工→平行铣削命令,即启动了平行粗加工轨迹生成,在模型区选择好欲加工的曲面,再在主菜单区点击D执行命令,计算机弹出平行粗加工的加工参数对话框图7-69和7-70所示,在其中按要求输入各个参数值。单击确定按钮,即可生成平行粗加工的刀位轨迹。生成平行精加工的刀位轨迹的过程与此相同: 在主菜单区先后选择T刀具路径→曲面→(精加工)→平行铣削命令,在模型区选择好欲加工的曲面,再在主菜单区点击D执行命令,计算机弹出平行精加工的加工参数对话框图7-71,在其中按要求输入各个参数值。单击确定按钮,即可生成平行精加工的刀位轨迹。

图7-70中的曲面平行粗加工参数有如下几个方面:切削误差、走刀方式、最大Z向进刀量、最大行距、加工角度、刀位轨迹起点、切削深度、间隙和边界等。“允许沿面下降(-Z)切削”和“允许沿面下降(+Z)切削”两个复选框设置刀具沿曲面的Z向运动方式。Z方向的控制选项组设置下刀和退刀时刀具在Z轴方向的移动方式:刀具可沿曲面连续地下刀和退刀;刀具只在曲面的单侧下刀或退刀;可在曲面的双侧下刀或退刀。

加工角度是指刀位轨迹与刀具面X轴的夹角。

当选中“定义下刀点”复选框时,在设置完后参数后,需要指定刀位轨迹的起始点,系统以距该选取点最近的角点为刀位轨迹的起始点。单击“切削深度”按钮,弹出切削深度对话框,可以选择绝对坐标或增量坐标方式来设置切削深度。单击“间隙设定”按钮,弹出间隙设置对话框,设置刀具在不同间隙时的运动方式。单击“边缘设定”按钮,弹出边缘之设定对话框,设置刀具曲面或实体边缘处的运动方式。

图7-71所示的曲面平行精加工参数设置对话框中的各参数的含义与曲面平行粗加工参数设置对话框中对应参数含义相同。由于精加工不进行分层加工,所以没有层进刀量和下刀/提刀方式的设置。精加工时允许刀具沿曲面上升和下降方向进行切削。采用平行式精加工时,需选择好加工角度以得到较高的加工精度。但当设置加工角度后仍有坡度较大的区域,则需要采用陡斜面精加工方式进行陡斜面区域的加工。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

相关链接

最新反馈

- 暂无反馈

无须注册,轻松沟通

相关产品