数控机床编程七-Master CAM综合应用实例二

7.3.2数控车床编程实例

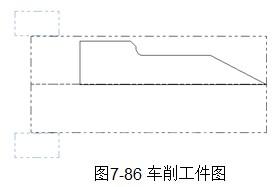

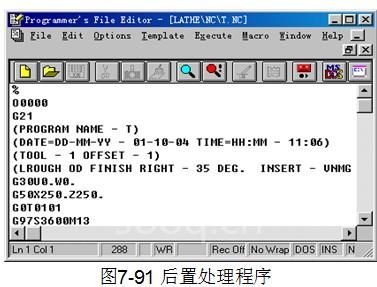

图7-86所示车削零件,零件数控加工工艺过程为:粗加工零件轮廓→精加工零件轮廓→切螺纹退刀槽→车螺纹→切断工件。

1.工件设置

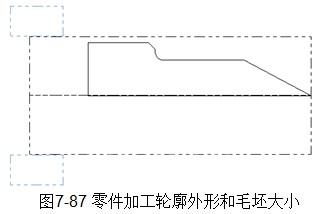

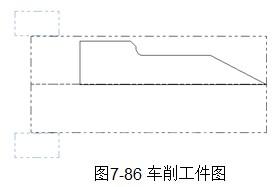

在主功能菜单中选择刀具路径→工件设定,设置毛坯尺寸和夹头位置完成后,单击确定按钮,得到图7-87所示。

2.工艺分析

粗加工零件轮廓。因为数控加工是经过一普通车床的粗加工之后,在数控车床上进行加工的。加工余量较小,选择刀具为1号刀,切削进给率为100mm/min,主轴转速为500r/min,重叠量为0.1,粗车步进量为0.5mm,X向的预留量为0.1,Z向的预留量为0.2,进刀延伸量为1mm,车削方式为外径方式,设置完成后按确定按钮,生成粗车加工轨迹;精车加工轨迹与粗加工设置基本相同,选择刀具为2号刀,切削进给率为150mm/min,主轴转速为1000r/min,精车步进量为0.1,X、Z向预留量为0,其他参数与粗车相同;切螺纹退刀槽,选择刀具为3号刀,切削进给率根据主轴转速的值系统自动进行计算,主轴转速为200r/min;

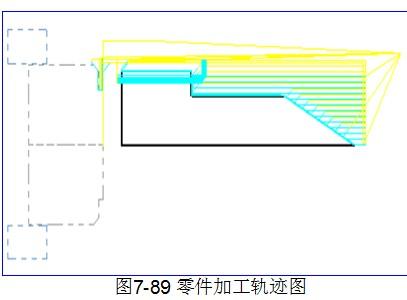

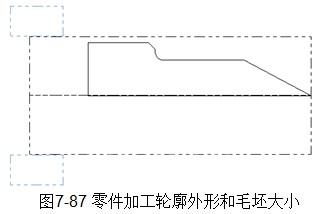

螺纹形状参数为牙顶直径为24mm,牙底直径为21.4,螺纹深度自动计算为1.3,起始位置为-35,结束位置为-52,有一段引出距离,在螺纹切削参数中设置切削螺纹次数为4次,生成的NC代码用G32表示,其它参数默认值,设置完成后按确定按钮,生成车削螺纹加工轨迹;最后工艺为切断,选择刀具也为3号刀,切削进给率为40mm/min,主轴转速为200r/min,其它参数为默认值,设置完成后按确定按钮,生成切断加工轨迹。 按以上参数设置后生成零件加工工艺界面,如图7-88所示。 生成的具体刀具轨迹如图7-89所示。

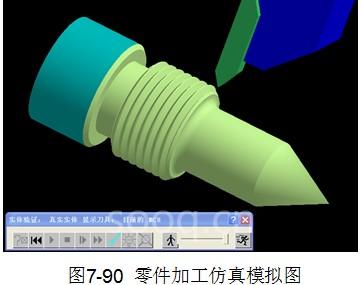

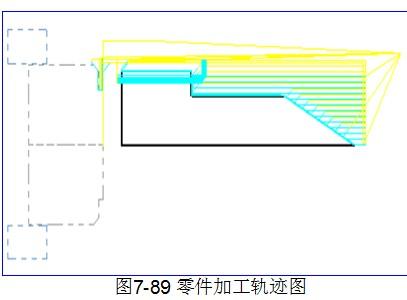

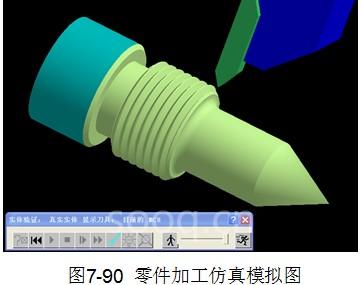

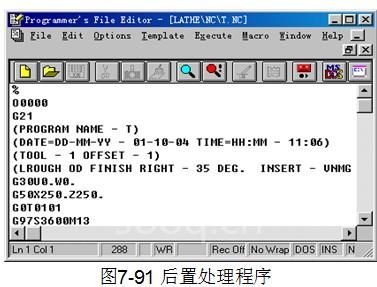

按以上设置后加工仿真模拟加工图如7-90所示。针对FNAUC O-TD数控系统生成数控程序,如图7-91所示。

图7-86所示车削零件,零件数控加工工艺过程为:粗加工零件轮廓→精加工零件轮廓→切螺纹退刀槽→车螺纹→切断工件。

1.工件设置

在主功能菜单中选择刀具路径→工件设定,设置毛坯尺寸和夹头位置完成后,单击确定按钮,得到图7-87所示。

2.工艺分析

粗加工零件轮廓。因为数控加工是经过一普通车床的粗加工之后,在数控车床上进行加工的。加工余量较小,选择刀具为1号刀,切削进给率为100mm/min,主轴转速为500r/min,重叠量为0.1,粗车步进量为0.5mm,X向的预留量为0.1,Z向的预留量为0.2,进刀延伸量为1mm,车削方式为外径方式,设置完成后按确定按钮,生成粗车加工轨迹;精车加工轨迹与粗加工设置基本相同,选择刀具为2号刀,切削进给率为150mm/min,主轴转速为1000r/min,精车步进量为0.1,X、Z向预留量为0,其他参数与粗车相同;切螺纹退刀槽,选择刀具为3号刀,切削进给率根据主轴转速的值系统自动进行计算,主轴转速为200r/min;

螺纹形状参数为牙顶直径为24mm,牙底直径为21.4,螺纹深度自动计算为1.3,起始位置为-35,结束位置为-52,有一段引出距离,在螺纹切削参数中设置切削螺纹次数为4次,生成的NC代码用G32表示,其它参数默认值,设置完成后按确定按钮,生成车削螺纹加工轨迹;最后工艺为切断,选择刀具也为3号刀,切削进给率为40mm/min,主轴转速为200r/min,其它参数为默认值,设置完成后按确定按钮,生成切断加工轨迹。 按以上参数设置后生成零件加工工艺界面,如图7-88所示。 生成的具体刀具轨迹如图7-89所示。

按以上设置后加工仿真模拟加工图如7-90所示。针对FNAUC O-TD数控系统生成数控程序,如图7-91所示。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

相关链接

最新反馈

- 暂无反馈

无须注册,轻松沟通