加工中心编程--补偿功能G代码

补偿功能G代码

(1)刀具长度补偿G43、G44、G49

格式:G43 Z_ H_; G44 Z_ H_; G49;或H00;

说明:

1)刀具长度补偿指令一般用于刀具轴向(Z向)的补偿,它使刀具在Z方向上的实际位移量比程序给定值增加或减少一个偏置量。G43为刀具长度正补偿“+”;G44为刀具长度负补偿“-”;Z为目标点坐标;H为刀具长度补偿代号,补偿量存入由H代码指令的存储器中。若指令G00 G43 Z100.H01;并于H01中存入“-200.”,则执行该指令时,将用Z坐标值100.与H01中所存“-200.”进行“+”运算,即100.+(-200.)= -100.,并将所求结果作为Z轴移动值。

2)当刀具在长度方向的尺寸发生变化时,可以在不改变程序的情况下,通过改变偏置量,加工出所要求的零件尺寸。

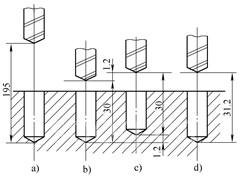

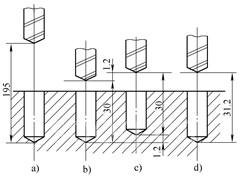

以图6-11所示钻孔为例,图a表示钻头开始运动位置,图b表示钻头正常工作进给的起始位置和钻孔深度,这些参数都在程序中加以规定,图c所示钻头经刃磨后长度方向上尺寸减少(1.2mm),如按原程序运行,钻头工作进给的起始位置将成为图c所示位置,而钻进深度也随之减少(1.2mm)。

图d表示使用长度补偿后,钻头工作进给的起始位置和钻孔深度。在程序运行中,让刀具实际的位移量比程序给定值多运行一个偏置量(1.2mm),而不用修改程序即可以加工出程序中规定的孔深。

2)刀具半径补偿G41、G42、G40

格式: G00(或G01)G41/G42 D_ X_ Y_(F_);

G00(或G01)G40 X_ Y_ (F_);

说明:

1)G41为刀具半径左补偿,G42为刀具半径右补偿,G40为取消刀具半径补偿。由于刀具半径补偿的建立和取消必须在包含运动的程序段中完成,因此以上格式中也写入了G00(或G01)。D为刀具半径补偿代号。X、Y为目标坐标点,F为进给速度(用G00编程时F省略)。

2)刀具半径补偿的过程分三步,即刀补的建立、刀补执行和刀补取消。如图6-13所示,OB为建立刀补段(G41 G01 X50. Y40. F100 D01;),OC段为取消刀补段(G40 G01 X0. Y0. F100;或G40 G00 X0. Y0.;),B→C段为刀补的进行。G40必须和G41或G42成对使用。

如图6-13所示。

OB为建立刀补段:G41 G01 X50. Y40. F100 D01;

OC段为取消刀补段:G40 G01 X0. Y0. F100;或G40 G00 X0. Y0.;

B→C段为刀补的进行。 G40必须和G41或G42成对使用。

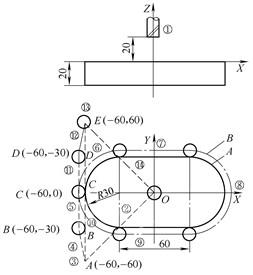

例6-2

以图6-14为例,说明用刀具补偿功能编程的方法。用φ10mm立铣刀铣削该零件的轮廓,零件的编程原点为O,加工路线为:①→②→③→④→⑤→⑥…。刀具半径补偿代号为D01。

O0001;

N010 G17 G80 G54;

N020 G90 G0 X-60. Y-60. S800;

N030 G43 Z10. H01 M03;

N040 Z-24. M08;

N050 G41 G01 Y-30. D01 F100;

N060 Y0;

N070 G02 X-30. Y30. R30.;

N080 G01 X30. Y30.;

N090 G02 X30. Y-30. R30.;

N100 G01 X-30. Y-30.;

N110 G02 X-60. Y0 R30.;

N120 G01 X-60. Y30.;

N130 G40 G0 X-60. Y60. M09;

N140 Z20.;

N150 X0 Y0;

N160 M30;

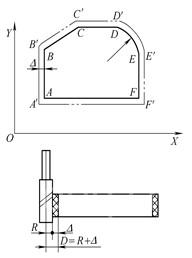

3)刀具补偿功能给数控加工带来了方便,简化了编程工作。编程人员不但可以直接按零件轮廓编程,而且还可以用同一个加工程序,对零件轮廓进行粗、精加工。

如图6-15所示,当按零件轮廓编程以后,在粗加工零件时我们可以把偏置量设为D,D = R+△,其中R为铣刀半径,△为精加工前的加工余量,那么零件被加工完成以后将得到一个比零件轮廓ABCDEF各边都大△的零件A'B'C'D'E'F'。在精加工零件时,我们设偏置量D = R,这样零件被加工完后,将得到零件的实际轮廓ABCDEF。

此外,我们可以利用刀具补偿功能,利用同一个程序,加工同一个公称尺寸的内、外两个型面。如图6-16a所示,粗实线为零件的轮廓线,在编程时,设当偏置量为+D时,刀具中心将沿轨迹A在轮廓外侧切削,那么当偏置量为-D时,刀具中心将沿轨迹B在工件轮廓内侧切削。这就相当于6-16b图的模具,即按轨迹A加工模具的阳模,按轨迹B加工模具的阴模。

(1)刀具长度补偿G43、G44、G49

格式:G43 Z_ H_; G44 Z_ H_; G49;或H00;

说明:

1)刀具长度补偿指令一般用于刀具轴向(Z向)的补偿,它使刀具在Z方向上的实际位移量比程序给定值增加或减少一个偏置量。G43为刀具长度正补偿“+”;G44为刀具长度负补偿“-”;Z为目标点坐标;H为刀具长度补偿代号,补偿量存入由H代码指令的存储器中。若指令G00 G43 Z100.H01;并于H01中存入“-200.”,则执行该指令时,将用Z坐标值100.与H01中所存“-200.”进行“+”运算,即100.+(-200.)= -100.,并将所求结果作为Z轴移动值。

2)当刀具在长度方向的尺寸发生变化时,可以在不改变程序的情况下,通过改变偏置量,加工出所要求的零件尺寸。

以图6-11所示钻孔为例,图a表示钻头开始运动位置,图b表示钻头正常工作进给的起始位置和钻孔深度,这些参数都在程序中加以规定,图c所示钻头经刃磨后长度方向上尺寸减少(1.2mm),如按原程序运行,钻头工作进给的起始位置将成为图c所示位置,而钻进深度也随之减少(1.2mm)。

图d表示使用长度补偿后,钻头工作进给的起始位置和钻孔深度。在程序运行中,让刀具实际的位移量比程序给定值多运行一个偏置量(1.2mm),而不用修改程序即可以加工出程序中规定的孔深。

2)刀具半径补偿G41、G42、G40

格式: G00(或G01)G41/G42 D_ X_ Y_(F_);

G00(或G01)G40 X_ Y_ (F_);

说明:

1)G41为刀具半径左补偿,G42为刀具半径右补偿,G40为取消刀具半径补偿。由于刀具半径补偿的建立和取消必须在包含运动的程序段中完成,因此以上格式中也写入了G00(或G01)。D为刀具半径补偿代号。X、Y为目标坐标点,F为进给速度(用G00编程时F省略)。

2)刀具半径补偿的过程分三步,即刀补的建立、刀补执行和刀补取消。如图6-13所示,OB为建立刀补段(G41 G01 X50. Y40. F100 D01;),OC段为取消刀补段(G40 G01 X0. Y0. F100;或G40 G00 X0. Y0.;),B→C段为刀补的进行。G40必须和G41或G42成对使用。

如图6-13所示。

OB为建立刀补段:G41 G01 X50. Y40. F100 D01;

OC段为取消刀补段:G40 G01 X0. Y0. F100;或G40 G00 X0. Y0.;

B→C段为刀补的进行。 G40必须和G41或G42成对使用。

例6-2

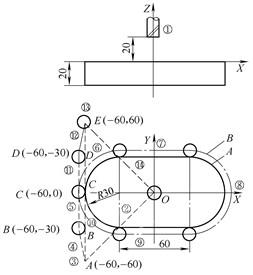

以图6-14为例,说明用刀具补偿功能编程的方法。用φ10mm立铣刀铣削该零件的轮廓,零件的编程原点为O,加工路线为:①→②→③→④→⑤→⑥…。刀具半径补偿代号为D01。

O0001;

N010 G17 G80 G54;

N020 G90 G0 X-60. Y-60. S800;

N030 G43 Z10. H01 M03;

N040 Z-24. M08;

N050 G41 G01 Y-30. D01 F100;

N060 Y0;

N070 G02 X-30. Y30. R30.;

N080 G01 X30. Y30.;

N090 G02 X30. Y-30. R30.;

N100 G01 X-30. Y-30.;

N110 G02 X-60. Y0 R30.;

N120 G01 X-60. Y30.;

N130 G40 G0 X-60. Y60. M09;

N140 Z20.;

N150 X0 Y0;

N160 M30;

3)刀具补偿功能给数控加工带来了方便,简化了编程工作。编程人员不但可以直接按零件轮廓编程,而且还可以用同一个加工程序,对零件轮廓进行粗、精加工。

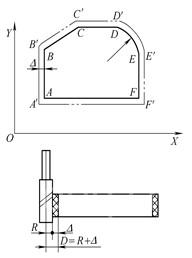

如图6-15所示,当按零件轮廓编程以后,在粗加工零件时我们可以把偏置量设为D,D = R+△,其中R为铣刀半径,△为精加工前的加工余量,那么零件被加工完成以后将得到一个比零件轮廓ABCDEF各边都大△的零件A'B'C'D'E'F'。在精加工零件时,我们设偏置量D = R,这样零件被加工完后,将得到零件的实际轮廓ABCDEF。

此外,我们可以利用刀具补偿功能,利用同一个程序,加工同一个公称尺寸的内、外两个型面。如图6-16a所示,粗实线为零件的轮廓线,在编程时,设当偏置量为+D时,刀具中心将沿轨迹A在轮廓外侧切削,那么当偏置量为-D时,刀具中心将沿轨迹B在工件轮廓内侧切削。这就相当于6-16b图的模具,即按轨迹A加工模具的阳模,按轨迹B加工模具的阴模。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

相关链接

最新反馈

- 暂无反馈

无须注册,轻松沟通