数控车削加工程序的编制

|

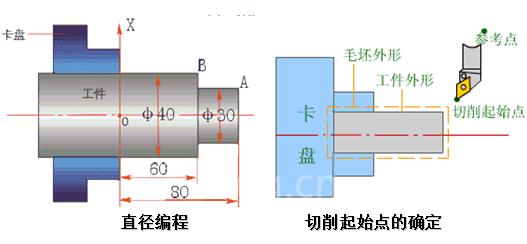

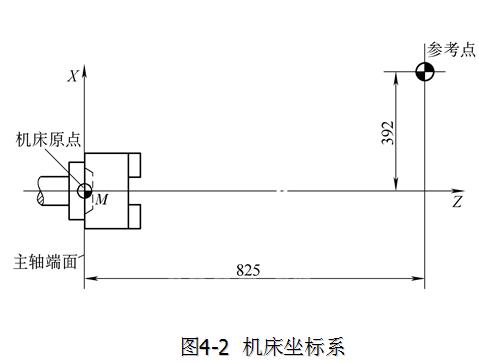

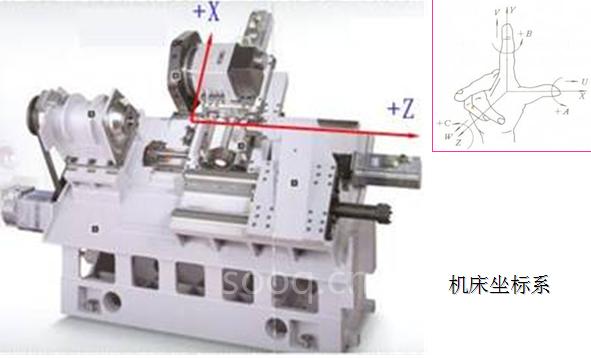

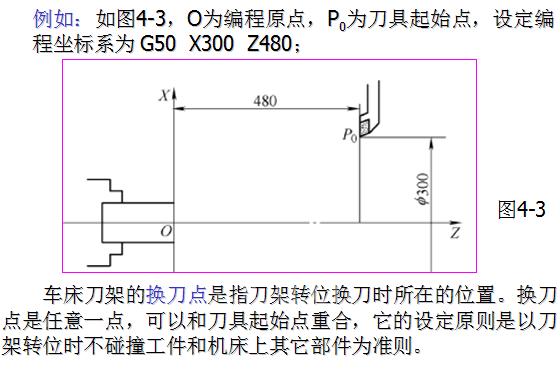

数控车削加工程序的编制 1数控车床的编程特点 (1)在一个程序段中,可以采用绝对值编程、增量值编程或混合编程。 (2)直径方向用绝对坐标编程时X以直径值表示,用增量坐标编程时以径向实际位移量的2倍值表示,并附上方向符号。(3)数控装置具备不同形式的固定循环。 (4)本机床具有刀具半径自动补偿功能(G41,G42),可直接按工件轮廓尺寸编程,无需先计算补偿量。 (5)不同组G代码可编写在同一程序段内均有效;相同组G代码若编写在同一程序段内,后面的G代码有效。见表 (6)对于车削加工,进刀时采用快速走刀接近工件切削起点附近的某个点,再改用切削进给,以减少空走刀的时间,提高加工效率。切削起点的确定与工件毛坯余量大小有关,应以刀具快速走到该点时刀尖不与工件发生碰撞为原则。如右下图。    2 编程坐标系的设定 1.机床坐标系的建立 机床原点:机床原点为机床上的一个固定点,数控车床一般将其定义在主轴前端面(或卡盘后端面)的中心。 机床坐标系:是以机床原点为坐标原点建立的X、Z轴两维坐标系。Z轴与主轴中心线重合,为纵向进刀方向;X轴与主轴垂直,为横向进刀方向。 机床参考点:是指刀架中心退离距机床原点最远的一个固定点。该位置由设置在机床X向、Z向滑板上的机械挡块通过行程开关来确定。   注意:在以下三种情况下,数控系统失去了对机床参考点的记忆,因此必须使刀架重新返回机床参考点。 (1)机床关机后,又重新接通电源开关时。 (2)机床解除急停状态后。 (3)机床超程报警信号解除之后。 2.编程坐标系(或称工件坐标系)的设定 编程坐标系是用于确定工件几何图形上各几何要素(如点、直线、圆弧等)的位置而建立的坐标系,是编程人员在编程时使用的。编程坐标系的原点就是编程原点。而编程原点是人为设定的。数控车床工件原点一般设在主轴中心线与工件左端面或右端面的交点处。 设定编程坐标系的指令格式: G50 X_ Z_ ; 说明: 1)G50表示编程坐标系的设定,X、Z表示编程原点的位置。 2)程序如设该指令,则应在刀具运动指令之前设定。 3)当系统执行该指令后,刀具并不运动,系统根据G50指令中的X、Z值从刀具起始点反向推出编程原点。 4)在G50程序段中,不允许有其他功能指令,但S指令除外,因为G50还有另一种功用(设定恒切削速度)。   |

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

相关链接

最新反馈

- 暂无反馈

无须注册,轻松沟通