数控车削加工程序编制--实例

车削加工编程实例

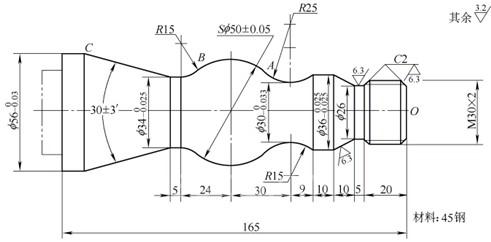

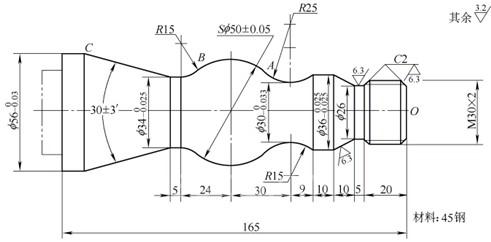

例4-5 编写图示典型轴类零件的精加工程序,工件右段中心点O为工件坐标原点,2号刀为基准刀,该刀尖的起始位置为(280,130)。精加工程序如下:

O3000; 程序名

N010 G50 X280 Z130; 建立工件坐标系

N020 M04 S1200 T0200; 启动主轴,换2号刀

N030 G00 X26 Z3 M08; 快速接近工件,并打开冷却液

N040 G42 G01 Z0 T0202 F0.05; 建立右刀补

N050 X29.567 Z-2; 倒角 N060 Z-18; 车螺纹外表面φ29.567

N070 X26 Z-20; 倒角

N080 W-5; 车φ26槽

N090 U10 W-10; 车锥面

N100 W-10; 车φ36外圆柱面

N110 G02 U-6 W-9 R15; 车R15圆弧

N120 G02 X40 Z-69 R25; 车R25圆弧

N130 G03 X38.76 Z-99 R25; 车Sφ50球面

N140 G02 X34 W-9 R15; 车R15圆弧

N150 G01 W-5; 车φ34圆柱面

N160 X56 Z-154.05; 车锥面

N170 Z-165; 车φ56圆柱面

N180 G40 G00 U10 T0200 M05 M09; 取消刀补并关闭冷却液

N190 G28 U2 W2; 返回参考点

N200 M04 S320 T0300; 主轴换速,换3号螺纹刀

N210 G00 X40 Z3 T0303 M08;刀具定位并建立位置补偿

N220 G92 X28.667 Z-22 F2;螺纹循环第一刀

N230 X28.067; 螺纹循环第二刀

N240 X27.467; 螺纹循环第三刀

N250 X27.067; 螺纹循环第四刀

N260 X26.969; 螺纹循环第五刀

N270 G00 X45 T0300 M09; 取消刀具位置补偿并关冷却液

N280 G28 U2 W2; 返回参考点

N290 M30; 程序结束

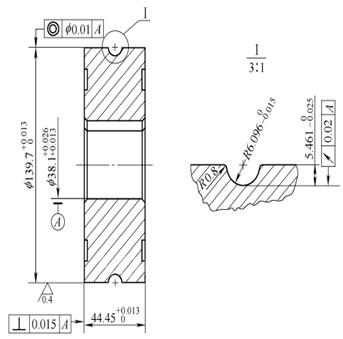

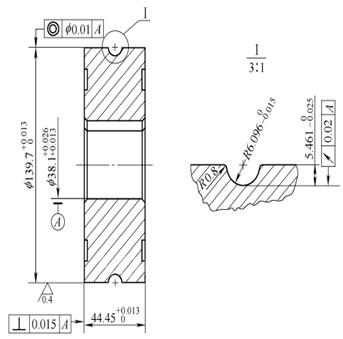

例4-6 精密轧辊(主要用于轧制冷凝管,淬火硬度HRC55~58,材料为Cr12MoV,其工作面常规的精加工工艺是磨削,现在我们使用FD22型φ6圆形陶瓷刀具在MJ460数控车床上进行快速车削加工,实现了以车代磨,加工精度高,加工效率提高了5倍以上。已知加工余量1mm(直径量)。下面介绍这种精密轧辊外圆工作面的加工程序。

O 4000;(主程序)

N010 G40 G97 M04 S180 T0200;

N020 G50 X217.880 Z196.582;

N030 G00 X140.7 Z12;

N040 M98 P24001;

N050 G00 X139.7;

N060 G50 S1500;

N070 G96 S80;

N080 G42 G00 Z2 T0202;

N090 G01 W-17.48 F0.1;

N100 G03 U-1.267 W-0.783 R0.8 F0.08;

N110 G02 U0 W-11.925 R6.096;

N120 G03 U1.267 W-0.783 R0.8;

N130 G01 Z-55 F0.1;

N140 G97 G40 G00 U5 T0200;

N150 G28 U3 W3;

N160 M30; O 4001;(子程序)

N010 G00 U-0.4; N020 G42 G00 Z2 T0202;

N030 G01 W-17.48 F0.2;

N040 G03 U-1.267 W-0.783 R0.8 F0.15;

N050 G02 U0 W-11.925 R6.096;

N060 G03 U1.267 W-0.783 R0.8;

N070 G01 Z-55 F0.2;

N080 G40 G00 U5 T0200;

N090 Z12;

N100 U-5;

N110 M99;

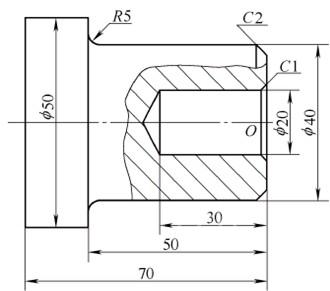

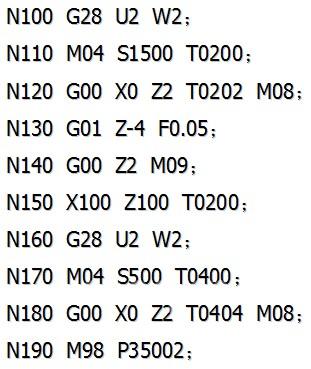

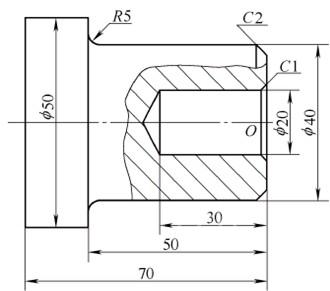

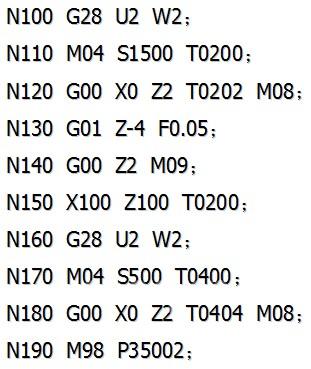

例4-7 已知T0101为外圆刀(基准刀),T0202为φ3mm钻头,T0303为刀刃宽3mm的切断刀,T0404为φ16mm钻头,T0606为镗刀。毛坯为φ53mm×100 mm的棒料。选取工件轴线与工件右端面的交点O为坐标原点(如图4-42)。试编写其加工程序。

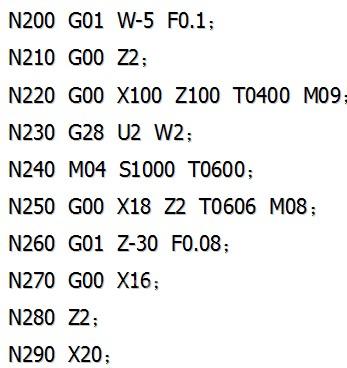

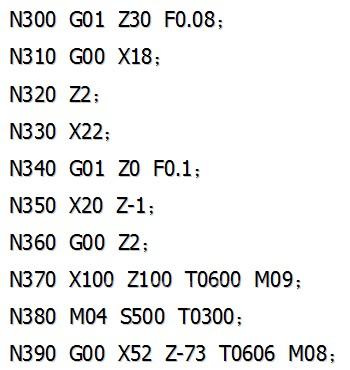

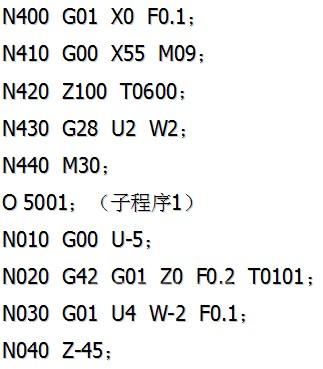

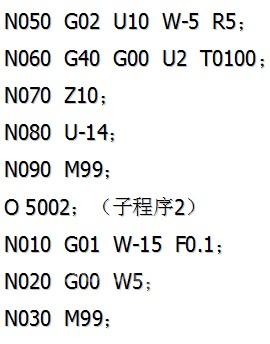

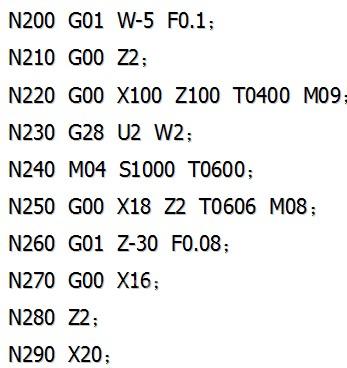

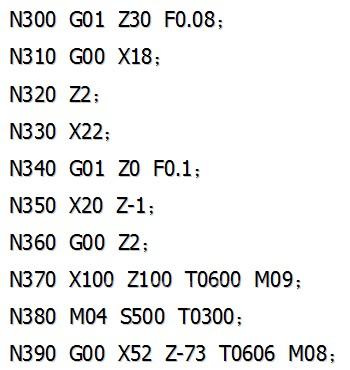

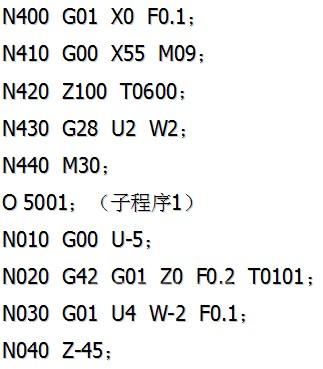

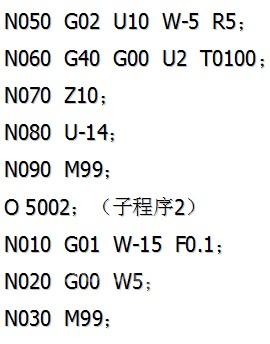

O 5000;(主程序)

N010 G40 G97 M04 S800 T0100;

N020 G50 X250 Z210;

N030 G00 X55 Z0 T0101 M08;

N040 G01 X0 0.05;

N050 G00 Z2;

N060 X50;

N070 G01 Z-75 F0.15;

N080 G00 X53 Z10;

N090 M98 P55001;

例4-5 编写图示典型轴类零件的精加工程序,工件右段中心点O为工件坐标原点,2号刀为基准刀,该刀尖的起始位置为(280,130)。精加工程序如下:

O3000; 程序名

N010 G50 X280 Z130; 建立工件坐标系

N020 M04 S1200 T0200; 启动主轴,换2号刀

N030 G00 X26 Z3 M08; 快速接近工件,并打开冷却液

N040 G42 G01 Z0 T0202 F0.05; 建立右刀补

N050 X29.567 Z-2; 倒角 N060 Z-18; 车螺纹外表面φ29.567

N070 X26 Z-20; 倒角

N080 W-5; 车φ26槽

N090 U10 W-10; 车锥面

N100 W-10; 车φ36外圆柱面

N110 G02 U-6 W-9 R15; 车R15圆弧

N120 G02 X40 Z-69 R25; 车R25圆弧

N130 G03 X38.76 Z-99 R25; 车Sφ50球面

N140 G02 X34 W-9 R15; 车R15圆弧

N150 G01 W-5; 车φ34圆柱面

N160 X56 Z-154.05; 车锥面

N170 Z-165; 车φ56圆柱面

N180 G40 G00 U10 T0200 M05 M09; 取消刀补并关闭冷却液

N190 G28 U2 W2; 返回参考点

N200 M04 S320 T0300; 主轴换速,换3号螺纹刀

N210 G00 X40 Z3 T0303 M08;刀具定位并建立位置补偿

N220 G92 X28.667 Z-22 F2;螺纹循环第一刀

N230 X28.067; 螺纹循环第二刀

N240 X27.467; 螺纹循环第三刀

N250 X27.067; 螺纹循环第四刀

N260 X26.969; 螺纹循环第五刀

N270 G00 X45 T0300 M09; 取消刀具位置补偿并关冷却液

N280 G28 U2 W2; 返回参考点

N290 M30; 程序结束

例4-6 精密轧辊(主要用于轧制冷凝管,淬火硬度HRC55~58,材料为Cr12MoV,其工作面常规的精加工工艺是磨削,现在我们使用FD22型φ6圆形陶瓷刀具在MJ460数控车床上进行快速车削加工,实现了以车代磨,加工精度高,加工效率提高了5倍以上。已知加工余量1mm(直径量)。下面介绍这种精密轧辊外圆工作面的加工程序。

O 4000;(主程序)

N010 G40 G97 M04 S180 T0200;

N020 G50 X217.880 Z196.582;

N030 G00 X140.7 Z12;

N040 M98 P24001;

N050 G00 X139.7;

N060 G50 S1500;

N070 G96 S80;

N080 G42 G00 Z2 T0202;

N090 G01 W-17.48 F0.1;

N100 G03 U-1.267 W-0.783 R0.8 F0.08;

N110 G02 U0 W-11.925 R6.096;

N120 G03 U1.267 W-0.783 R0.8;

N130 G01 Z-55 F0.1;

N140 G97 G40 G00 U5 T0200;

N150 G28 U3 W3;

N160 M30; O 4001;(子程序)

N010 G00 U-0.4; N020 G42 G00 Z2 T0202;

N030 G01 W-17.48 F0.2;

N040 G03 U-1.267 W-0.783 R0.8 F0.15;

N050 G02 U0 W-11.925 R6.096;

N060 G03 U1.267 W-0.783 R0.8;

N070 G01 Z-55 F0.2;

N080 G40 G00 U5 T0200;

N090 Z12;

N100 U-5;

N110 M99;

例4-7 已知T0101为外圆刀(基准刀),T0202为φ3mm钻头,T0303为刀刃宽3mm的切断刀,T0404为φ16mm钻头,T0606为镗刀。毛坯为φ53mm×100 mm的棒料。选取工件轴线与工件右端面的交点O为坐标原点(如图4-42)。试编写其加工程序。

O 5000;(主程序)

N010 G40 G97 M04 S800 T0100;

N020 G50 X250 Z210;

N030 G00 X55 Z0 T0101 M08;

N040 G01 X0 0.05;

N050 G00 Z2;

N060 X50;

N070 G01 Z-75 F0.15;

N080 G00 X53 Z10;

N090 M98 P55001;

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

网友评论

匿名:

相关链接

最新反馈

- 暂无反馈

无须注册,轻松沟通