PowerMILL在标准化锻模锁扣中的应用

摘 要:本文从锻造模具锁扣加工中存在的问题入手,分析了锻造模具锁扣存在的设计和加工问题,并且分析了所有锁扣的类型和具体的尺寸,从而总结归纳了锁扣的设计标准和数控精加工锁扣的加工参数标准,从而提高了锁扣的加工效率,减少了模具的加工时间。

关键词 : 锻模 锁扣 标准 效率

引 言:随着汽车不断升级换代,对汽车锻件的精度要求也随之增高。为了保证锻件的精准性和错差要求,模具普遍采用锁扣形式。锁扣的优点是提高锻件的质量的同时还能起到导向的作用和减少模具调整时间,但是缺点就是增加锻模的加工费用和难度。虽然锁扣的几何形状比较简单,但锁扣的种类多样,这样就给模具设计和加工增加了难度,模具的加工效率也变化较大。通过半年多时间,设计、编程、加工人员的共同探讨和实践,在原来锁扣设计的基础上摸索制定了一套锁扣的设计及加工参数的标准,从而提高了模具的加工效率,使锁扣的加工时间缩短为原来的一半。

1.锁扣的结构

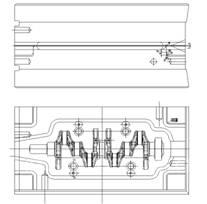

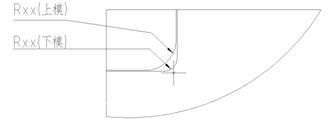

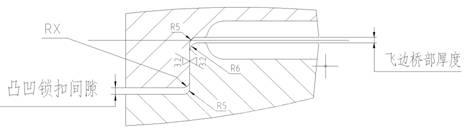

锁扣的形状和结构并不复杂,就是凸凹锁扣进行配合,但是模具在数控加工的初级阶段,锁扣确实给模具的加工带来了不少困扰。如图(1.1)所示是一个完整的四锁扣二维图,局部剖面放大后如图1.2所示,从这个剖面图中可以看到锁扣配合的重要因素是以下六个重要尺寸:

1. 飞边桥部厚度

2. 凸凹锁扣间隙

3. RXX(上模)

4. RXX(下模)

5. RX

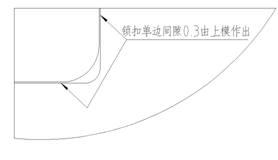

6. 锁扣单边间隙0.3由上模做出

图1.1 图1.2

2.原锁扣设计和加工中存在问题分析

2.1园角RX原设计存在的问题

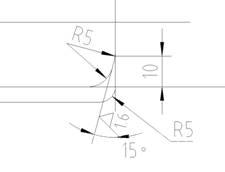

这个圆角原设计存在两种状况,一种是如图2.1所示的带有一个深10毫米斜度是15度的斜面,这个设计主要是起到锁扣导向导入的作用,但是在进行三维造型的时候比较繁琐,另一种就是没有斜面,直接设计一个小圆角,这种设计造型比较简单。这两种设计在使用的过程中均能达到满意的效果。

图2.1

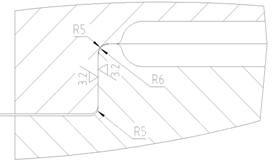

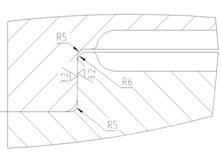

2.2飞边桥部厚度和凸凹锁扣纵向间隙匹配的问题

模具在制造完必须合模检查,就是上下分模面必须贴合,不存在间隙,如图2.2所示就是能够正确的合模。但是有的模具就没有办法合模(如图2.3),锁扣纵向完全贴合,但是分模面有间隙,因此模具车间每次的解决办法就是把下模的凹锁扣加深2-3 mm。这样就增加了模具加工工序延长了交付模具的时间。

图2.2模具正确的检测状态

图2.3不正确的检测状态

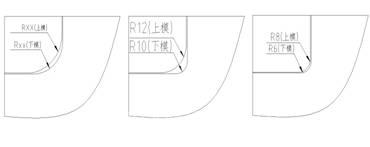

2.3多角凸凹锁扣的配合圆角的问题

所谓多角锁扣,就是一套模具上有3个或者4个独立的直角方锁扣,这就存在凸凹锁扣圆角的配合问题,如图2.4所示,原设计的上下模圆角一般是RXX(下模)为R5和RXX(上模)为R8,还有R4和R6,这样设计对于锁扣配合不存在任何问题,而且凸锁扣(一般为上模)R圆角的大小对于加工来说不会存在任何问题,但是凹模锁扣的圆角越小,那加工选择的刀具就越小,刀具越小加工效率就越低。

图2.4

2.4锁扣配合间隙的问题

锻模的锁扣配合间隙比较难控制,如果间隙过大,那么抑制锻件的错差起不到作用,间隙过小在使用的过程中由于模体发热很容易造型闷车,通过多年的实践,我们将间隙设定为0.3毫米。为保证此间隙开始的时候数控加工锁扣就采取大刀具粗加工,小刀具精加工的工艺。如图2.3设计的间隙为0.3 mm。

图2.5

3.锁扣存在问题的解决方案

从以上的分析可以看出,锁扣的尺寸要素受多方面因素的影响,我们根据实际制造应用中存在的问题入手,采用标准化的方法进行归纳总结,下面进行一一分析。

3.1园角RX的解决方案

带有一个深10毫米斜度是15度的斜面,这样设计虽然对锁扣的配合不会构成不良影响,但是三维造型比较繁琐,为了减少造型的工作量,又不影响它的使用,可以取消图2.1中的15度斜面,直接加大圆角到R8即可以起到导向的作用,又可以快速造型。

3.2凸凹锁扣纵向间隙的解决方案

飞边桥部厚度是根据锻件的不同、工部的不同有所变化,一般设计h=1.5mm—6mm,而凸凹锁扣纵向间隙原设计基本上是b=5 mm。第一:这个设计间隙在锻造的过程中没有问题,因为锻造的时候上下模的飞边桥部厚度的间隙始终是存在的,这两个间隙不会发生干涉(如图3.1)是工作状态下的间隙。第二:h<b的情况下,也不会存在问题(如图2.3),虽然合模但是锁扣纵向间隙存在。但是在h≥b的情况下,在制造和调试模具的时候就会发生问题,模具就没有办法合模(如图2.3)。针对现场发生的这个问题,经过统计分析飞边桥部厚度,确定锁扣的凸凹模纵向间隙在8毫米比较安全和方便,这样凹锁扣不用再反复进行加深处理。

图3.1工作状态时的间隙

3.3多角凸凹锁扣的配合圆角的解决方案

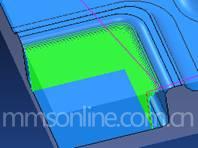

配合圆角存在两个问题,一是圆角太小,尤其是下模凹锁扣的圆角势必要用小刀具进行精加工,影响加工效率(如图3.2右)。二是如果圆角过大,那锁扣的配合面又过小,(如图3.2左)。因此综合刀具的加工,选择图3.2中间的R尺寸,刚好可以用D20R4的牛鼻刀具进行加工。另外为了提高加工速度也减少在进刀退刀的链接,如右下图3.3是计算机模拟数控加工凹锁扣的刀具路径。

图3.2

图3.3

3.4锁扣配合间隙加工的解决方案

前面已经提到,锻模的锁扣凸、凹间隙是0.3mm,但是尺寸精度和表面粗糙度并没有特殊要求,只是间隙控制比较严格,这样就给加工留有选择的空间。按照传统的加工理论,为了保证配合间隙肯定要进行粗、精加工两道工序。虽然采用了粗精加工但是实际上还是常常出现间隙过小,需要返工等问题。经过分析我们从编程软件PowerMILL入手来分析导致间隙过小的原因。加工编程的时候有三个加工参数编程者可以更改控制。菜单如下

一是尺寸公差,就是锁扣名义尺寸公差的控制,一般控制在0.03mm即可;

二是下切步距,这个参数是刀具的步距,主要控制加锁扣配合面的表面粗糙度。

三是加工余量,如下图所示锁扣的加工余量主要是控制径向余量,常规的加工余量都是控制在0.01-0.05mm之间;

3.4.1锁扣尺寸公差的控制

锁扣名义尺寸控制主要是根据加工公差的控制,如果公差确定为0.03mm,名义尺寸就控制在正公差0.03mm,但是这个软件的设置公差是不为零的,而且只能为正,不能为负。因此锁扣加工只有正公差存在。如果锁扣的名义尺寸是35mm,那加工后的尺寸是35.03mm。

3.4.2刀具下切步距的控制

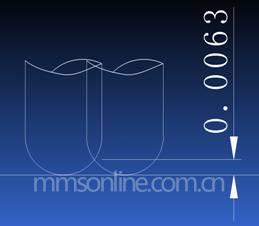

这个参数的选择主要是控制锁扣的表面粗糙度。如果提高表面粗糙度,下切步距的参数就要细化,因此加工时间就势必过长。表面粗糙度越低,走刀越快,加工效率越高,所以首先需要确定最经济的表面粗糙度。把凸、凹锁扣的表面粗糙度控制在Ra6.3即可,这样凸、凹锁扣表面的加工的残留高度都是0.0063mm。如下图也就是两刀具之间的残留高度是0.0063mm因此刀具的下切步距就可以计算确定,但是考虑刀具的强度下切步距确定为0.3mm。

3.4.3加工余量的控制

传统的加工方法所谓的加工余量和软件的参数控制的概念有所区别,如下图一般概念的加工余量肯定是正的,否则怎么会叫加工余量,但是软件中这个参数可以设置为负的,既是可以加工到名义尺寸的负公差。

通过以上的分析,理论计算锁扣的配合间隙应该在0.2324,所以采用负余量来弥补间隙的不足;又经过实际的检验最后把加工参数确定为:上模径向余量在 -0.08 mm ,下模径向余量-0.05 mm,综合考虑了刀具加工中让刀的现象,这样就满足了一次精加工可以达到理想的配合。如图3.3是软件加工凹锁扣的程序显示。

4.模具锁扣标准化的确定

锻件的种类决定了锻模的数量,锻模的数量繁杂,那模具的锁扣也比较繁杂,每月的模具产量约五分之二是带锁扣的模具。因此标准化就是要尽量减少模具没必要的返修,缩短模具的加工周期。

4.1锁扣的种类

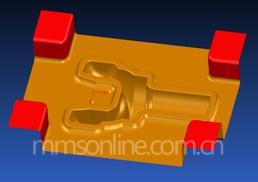

锁扣一般分为两大类,一类是用于具有落差的锻件,以平衡锻造时产生的错移力;这种锁扣大部分是以直角单锁扣为主(如图4.1);

图4.1

另一种用于提高锻件质量,减少锻件错差,便于上、下模块的调整和提高生产率,一般锁扣根据锻件的不同又分为二角锁扣(如图4.2)、三角锁扣(如图 4.3)、四角锁扣(如图4.4),圆形四角锁扣(图4.5)等。

图4.2

图4.3

图4.4

图4.5

4.2锁扣的标准化

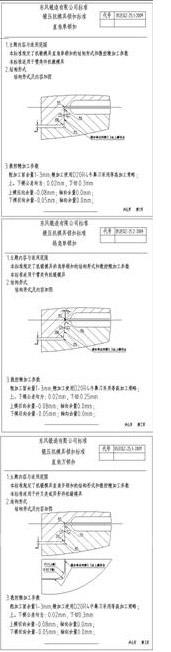

经过统计锁扣的类型和种类,结合现生产中出现的问题,经过设计和有关人员的讨论,最终把锁扣归类为六种如下标准(图4.1):

图4.1

4.3锁扣标准化后的效率的提升

锁扣标准化后,模具制造的效率从以下四个方面有所提升:

1. 减少了凹模锁扣加深2-3毫米的加工时间;

2. 减少了锁扣配合间隙小,返修的时间;

3. 减少了换刀,模具周转等辅助时间;

4. 减少了粗加工的时间。

通过以上效率的提升,我们统计分析了实际数据,锁扣节约时间归纳总结后如下表:

4.4结束语

锁扣标准化不但提高了模具数控加工效率,而且缩短了模具的生产周期,同时在制定标准化的过程中通过与设计者、生产者的沟通自己在技术上也得到了升华,并且也取得了一定的经验。更进一步的体会到标准化是各阶层人员经验的结晶,它代表了最好、最容易、最快捷的加工方式和方法。执行标准必然有效提高生产效率,降低生产消耗和损耗,减少浪费,从而间接降低生产成本。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈