PowerMILL在延锋伟世通模具厂的成功应用

关键词:数学模型的精准、过切、碰撞、刀具库、工艺清单、插铣、螺旋铣、直纹面加工( SWARF ),3 + 2 轴加工 连续五轴加工

摘要: 数控编程在模具加工制造过程中是一个非常重要的环节,经过这几年的实践,要制造出合格的模具,编程及加工是很重要的因素。数控加工中最为重要的几点是数模的精准、以及加工过程的安全可靠。

一、数模输入和转换

数模的精准是说要全面体现造型的意图,在数据转换的过程中不能出现数据的丢失现象。而数据的转换过程就是对原始造型数据的重复修剪( re-trim )过程,对于造型过程中的坏裁减( bad trim surface )是无法还原到原始状态的,遇到此类问题通常是把原始数据进行转换为 B 曲面然后输入到 CAM 软件中进行编程。我们公司目前使用的英国 DELCAM 公司的 Delcam Exchange 能方便地读取绝大多数 CAD 模型数据,使获得的型芯型腔等数据的表面光顺、圆滑,保证了数模的精度。

二、安全无过切

安全加工是 CAM 系统另一个非常重要的组成部分。 有些其他的软件 是用高阶的曲线方程式来描述数控编程中的数学模型,这样曲线方程式的阶数越高,意味着越复杂,计算机处理的时间越长,同时增加了不稳定性,以及出错的几率,在加工的过程中出错意味着过切(切入模具内部,致使后续需要补焊)或者碰撞(刀具夹持和工件发生碰撞,造成刀具、模具、机床的损坏); 经过全面比较我们公司选择了计算速度快和安全性高的 PowerMILL 编程系统。 PowerMILL 是一种完全符合数控加工工程概念、实现了粗、精、清根加工编程自动化的专业 CAM 系统。编程操作的难易程度与零件的复杂程度无关。 CAM 操作人员只要具备加工工艺知识,只需几天的专业技术培训,就可对非常复杂的模具进行数控编程。 PowerMILL 提高了数控加工的安全性能。在保证加工精度的前提下,很好的解决了无过切现象。 PowerMILL 实现了根据工艺文件全自动编程,为今后 CAD/ CAPP/CAM 一体化集成打下了基础。

三、碰撞检查

碰撞干涉检查是现代模具加工过程中极为重要的一个环节 ,相对于其他因素来说,碰撞的影响是破坏性最大的。轻 则 造成刀具的损坏,零件表面的损伤,重 则 造成机床主轴的变形,会给公司造成极大的经济损失,以及模具制作周期的延长,客户信用度的降低等等。

碰撞的检查途径,一种是基于数模的检查,另一种是基于残留模型的检查。相比较而言,碰撞的依据应该是针对于机床上面的待加工的残料毛坯而言更为安全和符合实际生产,基于模型的检查比较适合于精加工的环节。

在当前五轴机床价格回归合理,有越来多的模具公司使用五轴机床加工和制造复杂模具的形势下,要求编程安全 、 加工安全的呼声使碰撞干涉检查成为CAM系统的必备。 PowerMILL 内嵌的刀具实体仿真和实际机床加工模拟仿真使得编程应用工程师更为直观、方便地进行安全编程和检验。

四、刀具库和工艺清单

我们延锋伟世通模具公司制造的模具大多数是深型腔、多曲面的模具,一副模具所编制的 NC 程序多则有上 万 条,所用的刀具夹持种类比较多,采用人工手动填写比较容易出错,刀具用错后会造成过切或者空加工,刀具夹持填错后最容易造成撞刀(碰撞),根据实际生产需要,同时通过 PowerMILL 提供的开放刀具库系统,我们把所用的刀具和刀具夹持做成库文件,使用的时候直接调出所需刀具即可,调出刀具的同时把相应的加工参数包括 FEED 值、主轴转速等一并调入。

PowerMILL 可以按照生产需要自动生成能够提供详细加工信息的工艺清单(程序单),很好地解决了编程人员与操作人员交接的问题,避免了因为手写出错的情况、提高了制造自动化的程度。

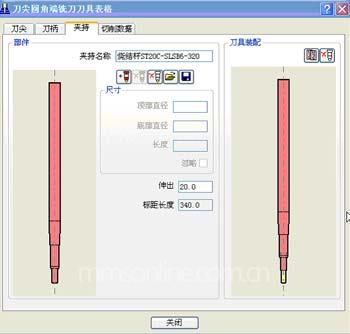

我们公司根据每台机床的实际需要制作相应的刀具夹持库文件

每台机床相对应的文件下建立了许多种刀具夹持文件

同时调入刀具夹持形状

自动生成包含刀具、夹持以及加工参数的工艺清单(数控加工程序单)

五、选用合适的加工刀具路径,提高加工精度,加快加工效率

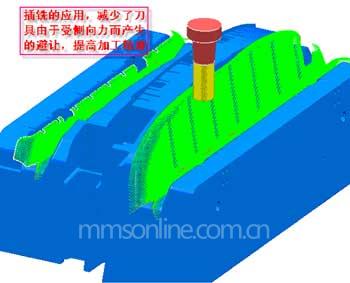

在加工深型腔模具的时候,对于陡峭侧避我们发现采取插铣(从上往下的单向切削方式)可以减少刀具半径方向上所受的侧向力,由于沿刀轴方向刀具可以承受更大的应力,从而避免了由于刀具刚性不足而产生的避让现象(让刀)从而保证了模具加工的质量,加缩短了钳工研配的周期(动定模之间的间隙更加均匀)。

在加工模具上面的卡簧槽的过程中发现采用 Z 轴投影精加工中的螺旋加工策略可以比较方便和快捷的生成合适的刀路,极大提高了编程的效率。

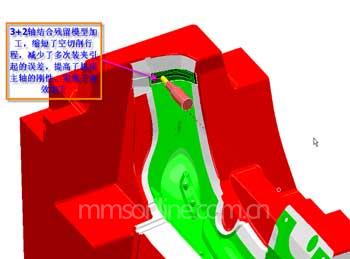

在加工一些有倒勾(负角 UNDERCUT )区域时,采用 3 + 2 轴的方式既可以实现一次装夹工件加工全部模面的同时也可以提高机床的刚性从而实现高效加工的目的。因为对于 5 轴机床来说,连动的轴越多,则机床的刚性越差,采用 3 + 2 轴可以让机床的主轴偏置一个固定角度后锁死,从而实现 3 轴连动,大大提高了加工的效率。例如,在加工 CD340 保险杠定模时,由于型面复杂、型腔陡而深加上又有倒勾形状,在三轴机床上加工,不能全部加工到位,从而需要电加工来完成一些三轴机床不能完成的加工部位,这样延长了模具加工周期,增加了制作成本。我们采用五轴加工可以一次装夹完成所有型面的加工,相比三轴编程虽然五轴增加了编程的难度,但使用 PowerMILL 方便的五轴功能我们非常快的生成了五轴刀路,完成了实际加工,从而整体减少了模具加工周期,降低了成本。

对于形状复杂而没有固定法向的局部特征我们通常采用连续五轴加工方式,在加工模具上面一些异性槽的过程中发现采用 5 轴的直纹面和嵌入式参考线加工策略可以比较高效、准确的加工出符合设计要求的部位。

加工中的工件

加工完毕的工件

六、与英国 DELCAM 公司的合作。

我们延锋伟世通模具厂近年来购买添置了许多三轴 / 五轴加工中心,为使这些设备发挥高效益,我们购买了十套 DELCAM 公司设计和加工软件系统。从目前应用情况来看, PowerMILL 系统能方便地满足任意复杂的加工要求、 PowerMILL 更能适应工程化的要求、 PowerMILL 代表着比较先进的 CAM 发展方向、相比当今很多 CAM 系统 PowerMILL 有很多无可比拟的优越性。

同时为了更好的发挥这些三轴 / 五轴机床的作用,我们拟与 DELCAM 软件公司合作对于每台机床制作数学模型以便对程序加工进行机床仿真、结合实际需要编制宏文件等特殊功能的二次开发,以缩短我们模具的制造周期,为客户提供更为全面快捷的服务。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈