开拓“镁经济”与一体化压铸新篇 | 力劲TPI镁合金半固态成型方案、超万吨双压射技术亮相2024华南压铸产业会议

11月7日-8日,“直面新形势,寻找新蓝海——2024华南压铸产业会议”在深圳举行。

来自中国机械工程学会铸造分会、东风汽车集团有限公司研发总院、广汽研究院、福州大学、南昌航空大学及国内知名压铸厂、汽车及汽车零部件(应用终端)企业的专家教授、企业代表等出席会议。

TPI全新镁合金半固态成型方案

在探索“镁”世界——镁合金应用技术专场,力劲集团技术中心李永兴以《TPI全新镁合金半固态成型方案》为题,介绍了力劲集团镁合金半固态触变铸造工艺的创新成果。

TPI模组是全新的镁合金半固态成型方案,在2024德国纽伦堡压铸展览会(EUROGUSS)首次亮相。具有触变成型、锤头压射、注射进料的特点,可适配锁模力130T-16000T的压铸机,拥有环保可持续、安全性高、材料和能源消耗少、与铝合金冷室压铸机灵活切换等优点。

“在TPI模组的加持下,在高压下铸造大型产品,并以极佳的能源效率制造超薄壁产品,已经由设想变为可能。客户在拥有压铸机的情况下,只需配备合适的TPI模组,就可将其变成半固态触变铸造机。”李永兴表示。

力劲超万吨双压射技术

在“洞见·未来——对话行业领袖”圆桌会议上,力劲集团技术总监陈国强就与奇瑞合作研发超万吨双压射技术的进展及未来展望,力劲实施全球化2.0战略面临的主要挑战和应对措施,同与会嘉宾做了分享。

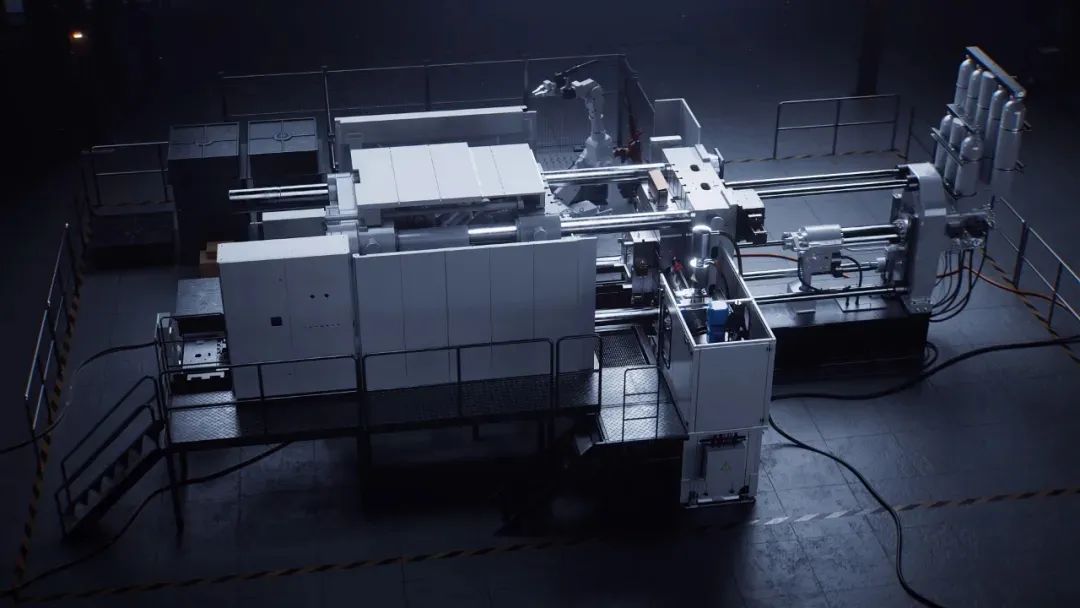

力劲超万吨双压射技术方案成功解决了因填充距离过大导致产品远端性能极大衰减的难题,将实现更大尺寸、更高集成度的整个车身底盘一体化压铸成型,在电池车身一体化整体底盘生产上率先应用。

采用全新两板直压式合模结构,应用了高动态与高精度压射系统、智能双闭环实时控制技术、高压锁模力智能补偿技术、压铸件闭环品质评价系统、智能品质管控技术等先进技术。采用的高精度双压射同步控制技术,填充起点位置同步偏差≤1mm、时间同步偏差≤2ms,实现了大型复杂压铸件生产效率与精度两者兼得的目标。

在中国镁产业链积极发展,镁市场不断扩大的新机遇下,力劲TPI镁合金固态成型方案可为镁产业的发展带来广阔的应用前景。与奇瑞合作研发的超万吨双压射技术,将成为生产超大型车身压铸件的又一新路径。

力劲集团将继续坚定实施全球2.0战略,着力构建产业合作生态圈,致力创新技术研发,助力行业突破发展瓶颈,实现低碳化升级,逐鹿新蓝海。

(力劲集团)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈