精度先行 匠造于成 | 雄克助力Mack-Alusysteme打造智能托盘自动化系统

Mack-Alusysteme采用由雄克VERO-S模块化系统构成的智能托盘自动化系统 — 灵活的夹持模块、高效的预装托盘以及基于机器人的上下料,共同确保了机床利用率最大化:主轴无间断运转。其生产的精密铝制零件满足高端细分市场客户的最高质量要求。

Mack-Alusysteme是航空航天、轨道交通、电子、汽车和工程机械行业的合同制造商。在其位于德国南部黑森林的Klettgau工厂,Mack专门从事铝材加工 — 从样品到批量生产,其在模块生产和装配方面均采用高技术标准,以满足客户的高精度要求。

以精度为起点

“我们为全球客户提供高端产品,例如高价客舱的内饰和家具配件,每微米都必须完美贴合。别人以精度为目标,而这只是我们的起点。” Mack-Alusysteme生产经理Dominik Isele介绍说:“我们与顶级供应商合作,选用绝对可靠的生产组件,来满足客户的需求。”

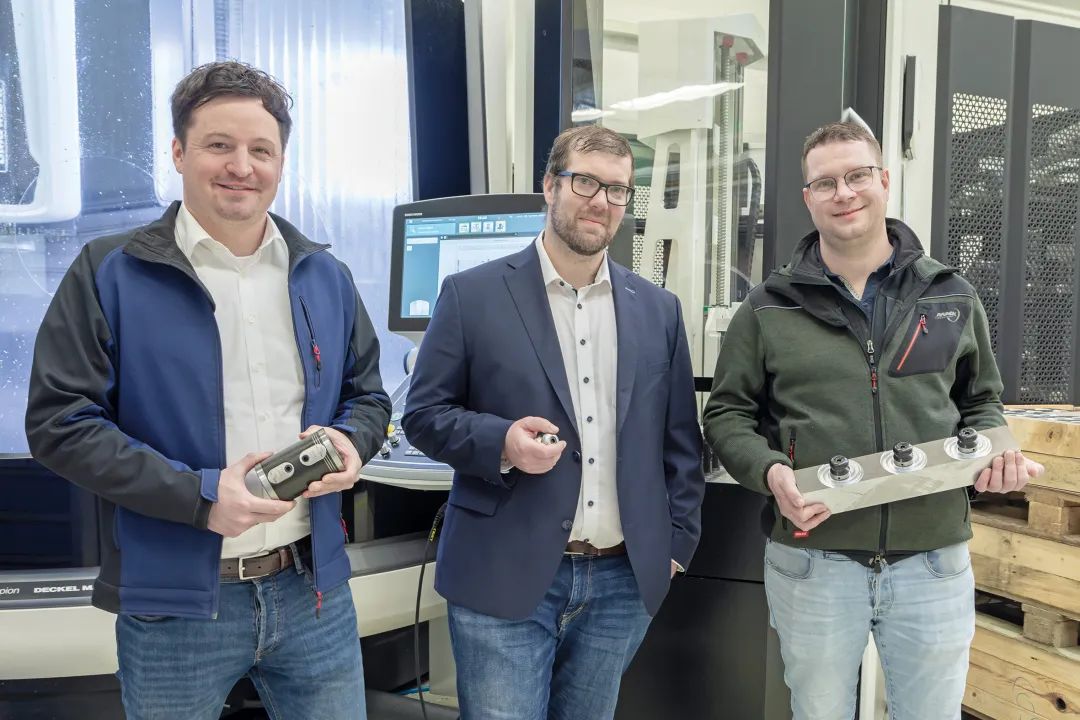

Simon Scherzinger, SCHUNK夹持技术咨询及销售, Rainer Storz, SCHUNK模块化工件夹持系统技术咨询及销售,Dominik Isele, Mack-Alusysteme生产经理

Mack的主要生产设备包括DMU 95 monoblock PH Cell 300五轴铣削中心,核心功能部件是雄克VERO-S快换夹持系统中的托盘更换单元、机器联轴器以及工件直接夹持系统。VERO-S的模块化及灵活性可同时接管多项加工任务。

一台设备覆盖多种零件

Mack希望通过灵活设计托盘,用一台设备覆盖尽量多的工件类型。DMU 95 monoblock PH Cell 300的托盘储存单元最多可容纳28个托盘,并可单独配置不同的隔间和层级,Mack目前使用了12个500x500 mm的VERO-S托盘。由于夹持模块操作简便,即使是非熟练工人也能手动完成安装。Mack会预先在托盘库中准备好大量已夹持工件的托盘,通过实现托盘进出料的完全自动化,最大限度延长主轴运行时间。

在机床工作台上,Mack使用了VERO-S NSE3 138模块作为夹持基座,这也是雄克目前用于铣削加工的最强力的气动托盘快换夹持系统。

托盘自动化解决方案

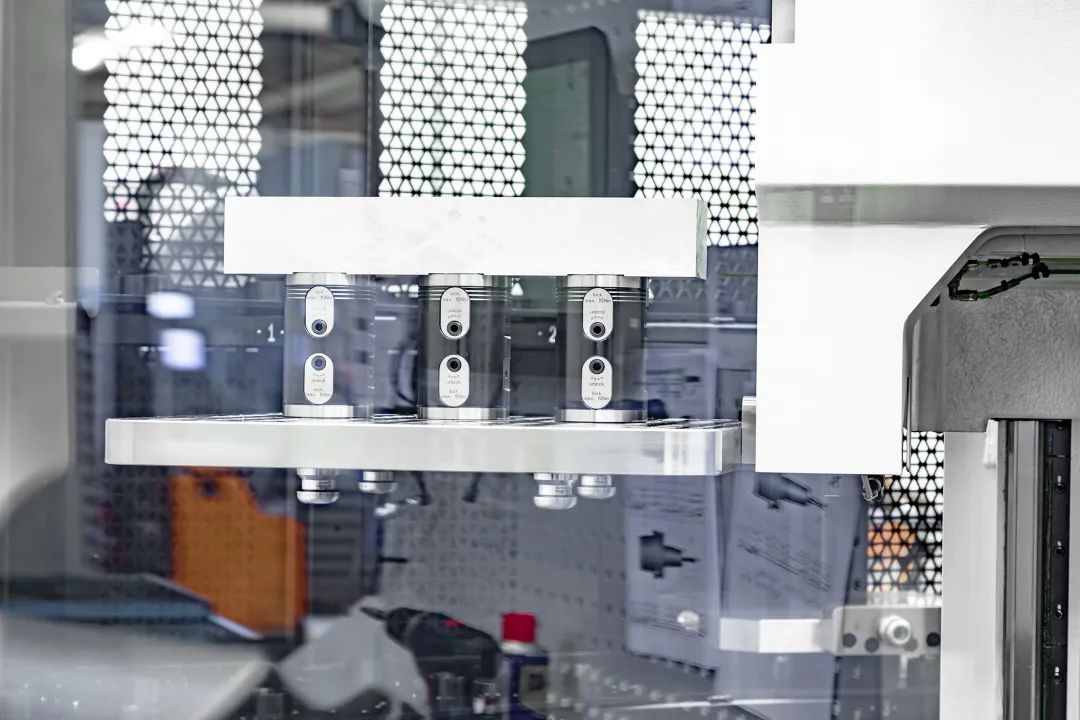

VERO-S NSR 160机器人联轴器是托盘与机器人之间的接口,通过拉钉的高下拉力可靠搬运重型托盘。模块使用6 bar气压打开,完全密封。VERO-S NSR 160使用高强度铝合金,自重轻,总搬运重量可达到300kg(包括工件和托盘、机器人联轴器)。

无干涉轮廓的五面加工

在使用WDM-5X直接夹持系统之前,Mack利用虎钳和中间工作台实现所需的五面加工,但这已成为过去。VERO-S模块化系统中的直接夹持模块WDM-5X可根据用户具体要求设置,实现理想的五面加工。这种直接夹持方式避免了干涉轮廓,主轴可自由到达加工位置。雄克提供多种拉钉,用户可根据工件重量和金属切削工艺选择。

传统的快换拉钉需要20至25mm的拧紧深度,而Mack使用的燕尾销夹紧深度仅为3.5mm,为加工薄工件、半模或自由形状工件提供了新的可能性。用户可自行加工所需接口,材料去除率极低,加工完成后,燕尾夹紧销可取出用于其他加工任务。

生产经理Dominik Isele对于现在的方案非常满意:“用了这套夹持系统,我们的机床可以昼夜不停的工作,发挥它最大的作用。雄克提供的解决方案、设计的实施以及灵活的夹持系统本身,对于我们来说是一个真正的全方位无忧套餐,简单而智能。”

(SCHUNK雄克)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈