模具组成零件成组加工制造技术

模具组成零件成组加工制造技术则是在解决上述三大难题的背景下应运而生的,主要针对模具相似或镜像组成件(活动凸模、压料板、镶块)的加工问题:通过简化相似件的制造加工工艺、优化NC数控编程、实现线下装夹、柔性化地数控加工,有效的提高了模具加工精度、加工效率、有力地把控了设备与人力成本。

在模具组成零成组加工制造技术的项目中,开发与应用了一些关键技术,为后续的先进技术打下了良好的基础。

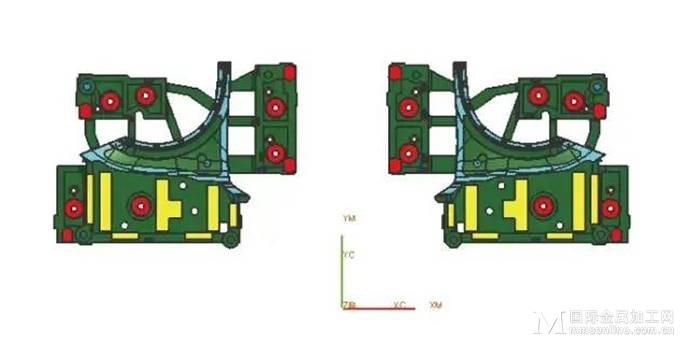

模具镶块件

模具镜像压料板件

01、现状

模具活动凸模、压料板、镶块是模具中重要的工作零件, 原始加工方式采用单件数控加工,一台设备每一次加工仅装 夹一件镶块,每一件都需要找正一次。镶块加工的周期和质 量直接影响到模具制造周期和质量。

存在问题

1. 活动凸模、压料板、镶块加工工序复杂;

2. 由于镶块数量较多,压料板加工内容多,导致与底板、 滑块的加工节拍不匹配;

3. 由于加工基准不一致,会产生加工误差累积,导致拼 装过程中问题频繁

4. 设备的柔性化程度较低,操作者单件辅助时间长,成 本消耗大。

02

技术思路及目标

以模具镶块件为例:

技术目标

1. 加工效率由3件/天到10件/天的提升;

2. 通过制造精度提升最大程度逼近设计理论值,还原设计意图,满足拼装要求;

3. 实现线下装夹,缩短加工辅助时间20%~30%;

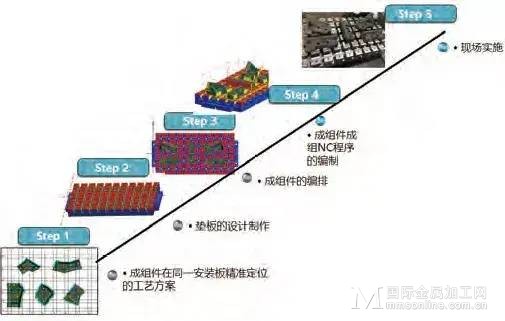

03、方案

1. 成组加工工艺方案的制定

2. 垫板的设计与制定

3. 成组件在工艺安装板上的排版

4. 开发编程模板及 NC 程序的生成

5. 成组件 NC 程序快速机床仿真及后处理技术

6. 型面凹 R 分层清根技术的开发

7. 指导线下装夹

8. NC 程序在线评价与现场互通

技术难点

1. 线下快速装夹与线上精准找正技术的开发

2. 垫板制作的设计方案

3. 成组零件的 NC 程序编程排版技术

4. NC 程序快速机床仿真技术的开发

5. 如何将 NC 程序快速后置成数控设备所识别的代码文件

6. 影响型面加工精度与刀具寿命的平稳切削技术的解决

7. 如何更快更有效的让工艺、NC 程序与数控加工形成 一个互通的系统

04、核心技术与创新

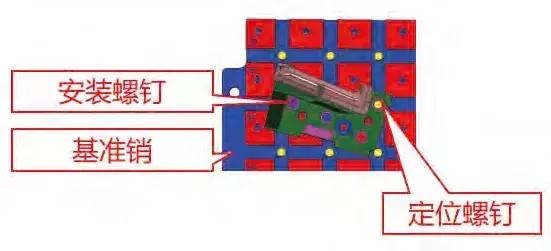

模具成组件(镶块)快速装夹、精准找正技术

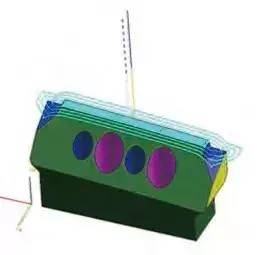

针对模具零件形状相似、件数多且单件加工,造成加工工序复杂、耗时长与成本高的问题,通过开发、应用模具成 组技术一次装夹、找正技术,实现成组件件线下装夹,数控 设备加工一次找正完成多件镶块加工。

这种成组装夹的基础是工艺指示做出零件的螺钉孔,然 后选取零件最远的两个螺钉孔,一个做定位螺钉、一个做安 装螺钉,最终快速装夹在 T 槽内;精准找正技术采用安装板 上的 D10 基准销,采取基准统一的原则,减小单件加工所产 生的误差累积,提高加工精度。

现场成组装夹图

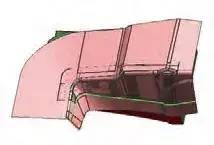

模具成组件(活动凸模、压料板、滑块)快速装夹、精 准找正技术

模具的组成零件活动凸模与压料板在工艺安装板上的定 位靠的是十字键进行定位,基准找正活动凸模上的基准球与 压料板上的三销孔。

模具组成零件中的滑块由于外形、结构、尺寸差异大, 在工艺安装板上用原始的定位方式会因为夹紧力过大,导致 滑块变形;若夹紧力不足,工件容易松动,还会出现加工与 压板、螺钉干涉问题,为了解决此问题,利用双磁路转换原 理设计的新型夹具,靠电控装置转换磁路实现磁力线在系统 内、外的两种循环方式的转换,达到放松与夹紧的目的。

以上描述是针对模具组成零件(活动凸模、压料板、滑 块)的在工艺安装板上线下成组装夹与线上精准找正的技术, 此技术为后续项目的顺利达成提供了良好的前提条件。

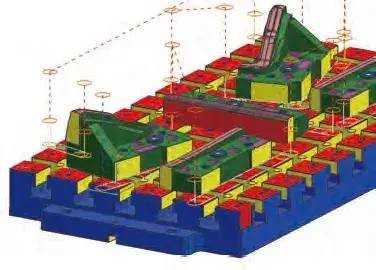

垫板的设计方案的制定

1. 制作专用 T 型槽式工艺安装。

压料板用十字键定位

滑块用4 个磁台并排组合装夹

①工艺安装板 T 槽宽度、位置度公差在 ±0.05mm

② X、Y 向每个 T 槽做标识,区分 T 槽位置。

工艺安装板简图

2. 制作专用定位螺钉,定位十字键。

①专用定位螺钉既起定位作用有起紧固作用

②定位十字键用以确定镶块在工艺安装上的位置

工艺安装板实物图

工具:十字键、定位螺钉

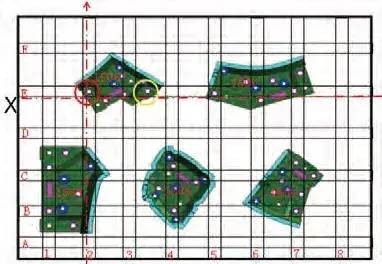

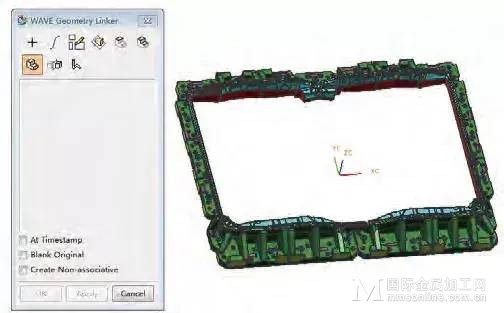

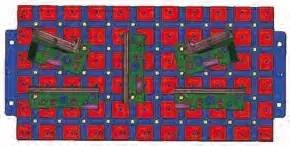

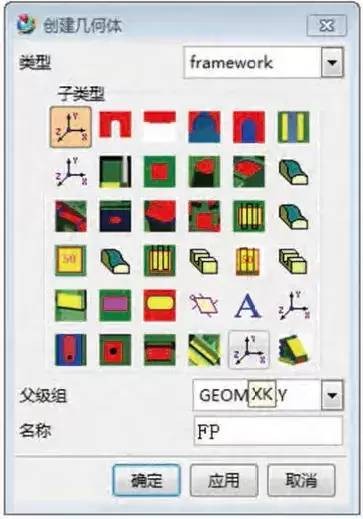

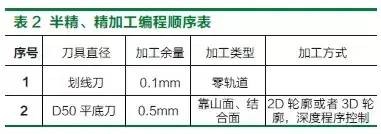

NC 程序中成组件的编排与刀轨生成技术

按照零件加工依据,Linker3D 实体、型面用 MP 工艺 造型片体、刃口与轮廓用 DL 工艺线,应用 UG 软件中的 Transform 与重定位功能进行排版编程,保证编排的合理性。

成组件排版

排列规则如下:

1. 保证镶块定位螺钉在工艺板定位点上,

2. 安装螺钉和定位螺钉在一水平线或者垂直线上,

3. 镶块底面在工艺板上。

4. 安装板上最里一排的的键槽严禁装夹镶块,以防干涉碰撞。

NC 程序的刀轨生成:在 UG 编程软件中调用我司开发的 镶块加工模板,定加工坐标系于现场找正的基准销上,起始 出零轨迹检测程序检测毛坯的正确性,由于粗精加工的设备 不同以及考虑后续需要进行的热处理工艺,将粗精程序分开 生成,根据现场刀具库的配备与粗精加工的精度要求,生成 程序中对机床的主轴转速、进给以及切削的余量都进行测试, 最终固化参数。

镶块加工模板

平坦型面加工方式(圈切或者行切)

陡峭型面加工方式(等高)

轮廓加工

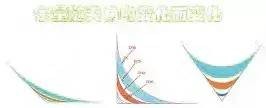

一种高效型面分层清根切削技术

高效分层清根技术的开发及应用

通过引入残留毛胚计算凹角区域加工余量,成功开发出。分层清根技术,此技术切削余量均匀、切削力稳定,更改了 以往单层清根方式的不良,保证了加工过程的顺畅。

问题:

1.常规清根耗时长,约占型面加工 25%;

常规清根

分层清根

2.清根加工余量不均匀,刀具易破损;

刀具破损

3. 余量不均匀,清根加工易过切。

余量随夹角的变化而变化

NC程序的发布与后处理技术

在NX4.0上生成NC程序刀轨之后,需要将程序后置处理成数控设备所识别的Funuc与Fidia代码文件,最终用于现场的数控加工。

1.后置程序单

出镶块装夹示意图(A4 幅面),标注定位螺钉和安装螺钉位置

粗加工、半精加工、精加工各出一张程序单

一种机床头仿真技术

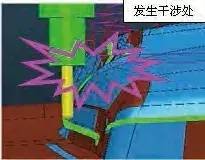

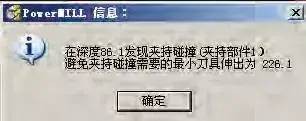

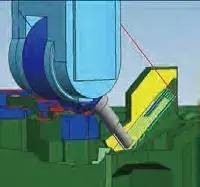

刀具、机床干涉检查 - 程序安全

1.刀具与工件的干涉碰撞检查

2. 机床头与工件的干涉碰撞检查

刀柄干涉

机床头干涉

一种 NC 程序在线评价技术

数控铣操作者根据生产任务在网上下载好数控程序单与 后置处理文件,依据工艺指导进行生产作业,对于加工内容 应用程序,完成作业后,对照 3D 实体检测加工零件的形状、 尺寸、精度,对编程者所出程序进行线上评价,更加方便编 程者与现场作业者的技术沟通。

创新点

创新点1

实现线下成组件快速装夹与线上精准找正

创新点2

工艺垫板的设计思路与制定

创新点3

成组技术的开发与应用具有集成化、高效化、精密化的特点。

05、价值

通过运用活动凸模、压料板、镶块成组加工技术,可实现一次加工多件的技术(受机床台面限制,镶块最多只能加工5 块,活动凸模与压料板2块)

预计可实现以下效益(按单块镶块计算):

1.T(周期):镶块减少制造周期 =0.44+0.4=0.84 小时/ 块,压料板与活动凸模减少制造周期 4.5 小时 / 块;

2.C(成本):镶块减少制造成本(人工成本 + 数控成本)=(0.44+0.0.4)×150=126 元 / 块,压料板与活动凸模减 少制造成本 4.5*500=2250 元 / 块;

3.Q(质量 ):通过多件找正一个基准,减少了因找正 产生的误差,提高了镶块、压料板等相似件加工质量;

4.Q+(能力):减少数控机床线上作业时间=0.5+0.14+0.4=1.04 小时 / 块,提高了数控机床的加工能力。每年按 450 标套模具,每标套模具镶块数按 25 件;平均一个标套有 2 个压料板与活动凸模计算,可减 少制造周期(0.84×450×25)+(450×2×4.5)=9450+4050=13500 小时,3 年减少制造成本 =3×(126×25×450)+3×(2250×450*2)=1032.75 万元。

1.模具组成零件加工由单件加工向多件加工发展,对模 具制造的能力提升具有里程碑式的意义;

2. 作业人员通过成组加工技术的有效掌握,作业能力得 到大幅度提高,疲劳度降低;

3. 规范成组件加工流程,增强了现场加工的管理能力;

4. 通过对此项技术开发中的关键技术对今后的项目有很 好的铺垫作用,有持续性。

结束语

模具组成零件成组加工制造技术解决了模具相似件与镜 像件的加工制造问题,成组加工中进行批处理,大大简化了 工艺流程、提升模具的数控加工效率、提升了模具表面的加 工品质、缩短模具制造周期,减轻了操作工的劳动强度 。严 把了在模具装配合格率的达成,为后序的模具调试争得足够 的时间;模具自动化加工已成为模具制造的主流趋势,接下 来要把成熟的成组加工技术更好地服务于模具自动化加工。

(模具达人)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈