先临三维:从3D扫描到3D打印,自己就能造遗失的摩托车零部件

3D技术在汽车、教育、医疗、航天领域等行业已有了广泛的运用,成为产品开发制造和设计验证的重要工具之一,这个曾看似遥远的“名词”已经不知不觉间充斥在人们日常生活的各个角落。如今,随着3D技术的不断成熟发展,这项技术已进入可直接小批量定制生产制造的阶段,在快速出成品的同时,也大大的降低了成本。

今天,小编为大家分享的是一个从3D扫描到3D打印,复制快又经济高效的案例——摩托车零部件更换升级。

摩托车支架配件

案例背景

先临三维EMEA区应用工程师Enis在骑车旅行时,为方便骑行,他习惯于将随身行李放在摩托车的后座由两根轴对称钢管组成的边包支架上。遗憾的是,在近期驾驶摩托车的过程中,其中一根钢管支架丢失了。

因市面上无法找到与原件相匹配的钢管支架,Enis为了继续享受边包支架带来的便捷,决定利用3D技术重新复制一套。

支架制作过程

3D扫描-智能设计-增材制造

第一步:3D扫描

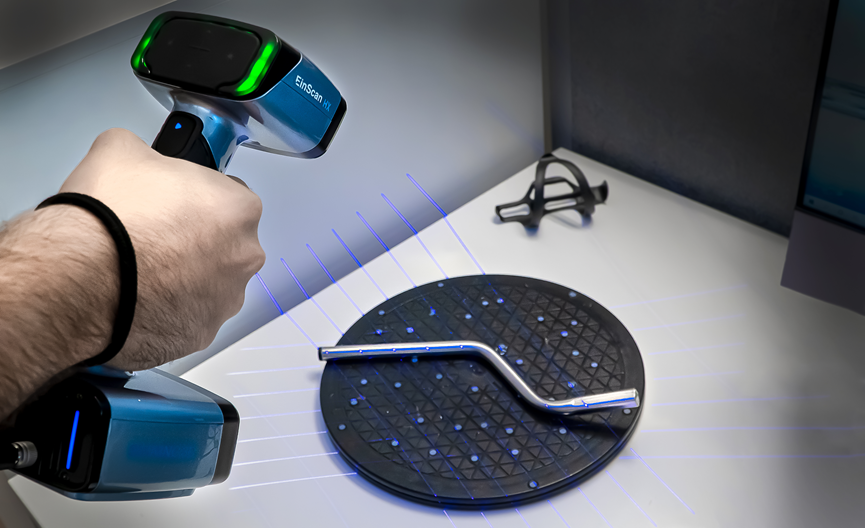

在3D打印制作之前,需要先得到未丢失钢管的原始数据。Enis用先临三维新发布的双蓝光手持3D 扫描仪 EinScan HX对支架钢管进行扫描。

EinScan HX具有两种光源——蓝光LED和蓝色激光。在此次设计中,Enis使用的是精度可达0.04mm的蓝色激光,再加上HX独特的反光材质及黑色表面算法,这让他轻松获取了钢管高精度高质量的3D数据。

第二步:智能设计

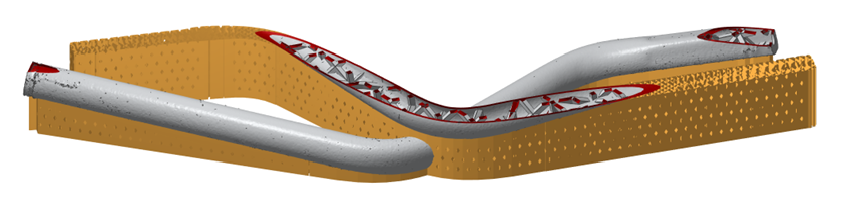

将扫描获取的数据导入到 Voxeldance 3D打印处理软件中,修复模型,然后封装。由于组成行李支架的两根钢管是轴对称的,因此让扫描部件绕两轴镜像,生成与缺失部件一样的数据。

Enis决定用铝合金AlSi10Mg打印支架,铝管比原始材料更轻,重量只有不锈钢的三分之二。

另外,为了制作出比原来的更坚固的零件,在设计时,Enis在铝管模型中创建一个高度可变的晶格结构,并添加浇注孔,以去除棒内的未熔炼粉末。

第三步:增材制造

用EP-M250 Pro 双激光金属 3D 打印机打印优化的零部件。为了把打印件与基板轻松分离,使用了智能支撑功能,添加可编辑参数的支撑,将零件固定在位置上。

使用金属3D打印技术制造的铝管支架,因铝管内部重新设计的支撑结构,在重量上比原件钢管支架减轻了83%的同时,也提高了支架的稳定性。

第四步:后处理

对打印完成的铝管进行后期处理。

使用钳子和锉刀移除支撑结构;再用砂纸和喷砂机,将铝管质感打造成哑光表面,使表面更美观。

第五步:安装

将制作完成的铝管支架安装在摩托车上。

目前,3D技术已成为小批量生产制造产品时的一种经济上可行的选择。从数字化设计到生产制造,整个过程都体现着3D技术在制造复杂小批量产品时,开发成本更低,效率更高的优势。

无论是设计制造复杂的工业产品,还是一个简单的生活用品,制造商和设计师都可以利用3D扫描、智能设计和增材制造的综合三维数字化技术解决方案,加快产品的开发迭代速度,优化产品的品质与功能,并节约大量的财力、物力与人力开支。

(先临三维)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈