蔡司「“智”动化主题月」柔性应变,通用机械的智慧生产之道

对于任何一个行业来说,时间就是金钱。更好的质量、更低的成本和更及时的交货期是企业永恒的追求目标。

相关数据显示,到2025年,工业重点领域将全面实现智能化,试点示范项目运营成本降低50%,产品生产周期缩短50%,不良品率降低50%。随着智能制造的推进以及人口红利的逐步消失,传统制造业正在加速实现转型升级,以适应新的市场环境。

行业发展加速 自动化需求巨大

作为装备制造业的重要组成部分,通用机械在国民经济建设中起着十分重要的作用。在机械行业整体放缓的大背景下,通用机械行业仍保持了平稳增长,企业创新能力也不断增强。

目前,通用机械行业的自动化水平仍有待提高,高额的人力费用已经开始制约行业的发展,应用自动化技术来降低成本是通用机械企业实现转型突破的必经之路。因此,各大企业竞相加入“机器换人”、自动化转型升级的浪潮中,行业智能化生产需求增量潜力巨大。

自动化与柔性生产的完美结合

三一重工18号厂房内的立体仓库只需8个人管理,占地面积只是同等容量传统平面仓库的1/12,所需人工只是同等容量传统平面仓库的1/5。

来源:三一集团有限公司

高度柔性生产,让18号厂房生产潜能得到极大发挥。据介绍,一条传统生产线只能生产一两种车型,18号厂房一条智能化生产线可以生产5至10个车型,整个厂房共可生产69种车型。

打造高度自动化的生产线

来源:湖州莫干山高新区

天马轴承工厂内的2条30米长的生产线上采用了智能控制,内圈、外圈零件从毛坯到成品,轴承所需的15道工序全部自动化完成,一条生产线,只需要1名放料工和1名检修工。在这条自动化生产线上,产生一个球轴承大约耗时30分钟,在原来,一道工序就需一名工人,从毛坯到成品耗时起码3个小时。自动化生产线不仅使生产时间大大缩短,人工成本降低,还实现了在线品质检测,自动剔除不符合标准的轴承,全面提升产品质量。

一站式测量解决方案

在全自动生产时代的高效应用

在自动化升级的过程中,虽然效率得到了提升,但对产品的质量要求也变得更高。自动化的加工检测设备不仅能大大提高生产效率,也可充分保证产品的可靠性。

蔡司能够为通用机械行业提供柔性化质量解决方案以满足客户不同自动化需求。自动上下料系统节约零件定位、装卡时间,提升设备利用率;ZEISS DuraMax HTG可满足协同辅助需求。

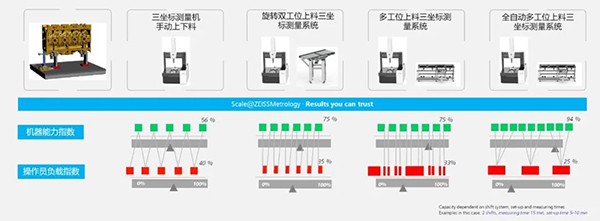

通过案例对比,蔡司全自动多工位上料三坐标测量系统,可以进行多种不同的测量任务,实现自动上下料并优化操作时间。同时,三坐标测量机与多工位上料系统机构互锁,测量任务只是从工件的正确位置开始测量,上下料重复定位精度高满足提升生产能力等需求。

该测量系统灵活性强,由一个协作机器人和一台ZEISS DuraMax HTG组成, 大大降低了计量工程师的日常工作量,同时提高了生产率。

蔡司的一站式测量方案能够整合到自动化生产中的不同工序中,从而实现生产过程的全面自动化,为产品制造的全生命周期提供完整的解决方案,让智能测量实现生产效益最大化。

灵活测量 快速反馈

未来,市场需求日趋个性化、多样化,企业竞争也在不断加剧,为此,企业要加快提高设备柔性化、灵活化生产能力,更好地满足未来产品的需求。因此,对测量技术的智能化要求也日趋增多,智能化的定制解决方案、柔性化的测量解决方案将是未来测量技术开拓创新的关键领域。

在工业4.0浪潮的推动下, 想要在市场中保持竞争优势, 自动化及智能生产是一条必经之路。在这条路上,蔡司愿与您同行!

(蔡司工业测量 )

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈