雷尼绍 专题解密:最优激光工艺(下篇)

最优激光工艺(下篇)

我们在上一篇里为大家介绍了为了确保增材制造加工成功,针对待熔合金的具体特性来选择工艺参数的要点。

那今天就来分析加工过程对零件几何形状变化的灵敏性,这也是我们针对具体应用选择特定参数的原因。

固化与微观结构

许多合金很复杂,可能在不同的温度和构成下以多相形式存在,因此不会一次全部固化,而且通常也不会在焊道内均匀固化。

在容易散热的位置冷却速度非常快,并且大部分热量会从熔池中传导到周围的固态金属中。

而相对较少的热量会散发到附近的未熔融粉末中, 或者通过辐射散发到加工舱中。

图1:冷却的树枝晶体在“糊状”区域发生应变,产生固化裂纹。

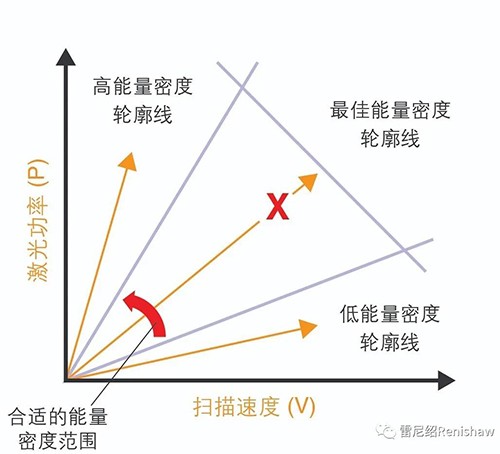

最优激光工艺因此,我们决定计算出一种理想的速度和功率组合,以形成深度、宽度和持续时间最优的熔池。也就是说,以最优能量加工零件。找到正确的组合,即可降低孔隙率,形成满足材料特性和生产力要求的微观结构。一种办法是计算“能量密度”,即施加到单位体积材料上的能量。能量密度恒定时,激光功率和扫描速度成反比。因此,在P-V坐标系中,能量密度轮廓线从原点辐射,同时密度与轮廓线的梯度相关。

图2:X即为这种材料的最佳加工点。

针对所选择的材料和层厚,存在一个最佳能量密度,这个密度能够实现最高的加工效率和最准确的微观结构。

在选择工艺参数时,我们希望在增材制造设备的激光和聚焦光学组件的能力范围内,尽可能远离边界避免冒险进入球化区间。

从而实现最优的材料特性和生产力。在图2中,“X”即为最佳加工点。

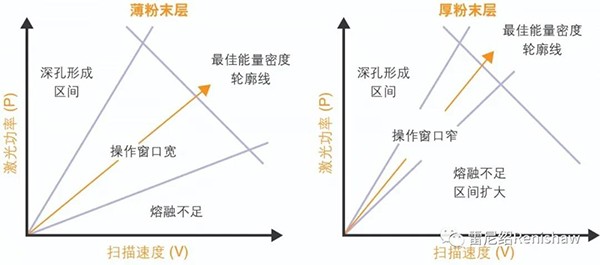

图3:层厚与操作窗口大小成反比。

厚层

显然,粉末层越厚就要求激光能量渗透更深,才能确保与下方的金属层完全融合。为了获得最优的能量输入以完全熔融材料, 随着层厚增加,必须相应增加每层的能量输入。如此一来,能量密度轮廓线变得更加陡峭。

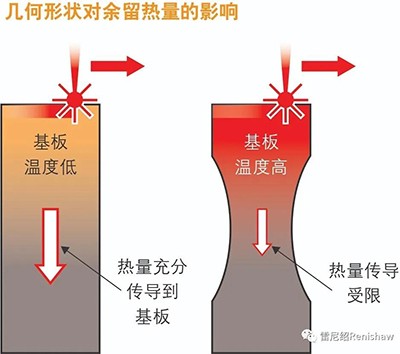

除此之外,几何形状也会对余留热量产生影响。

图4a: 几何形状对余留热量的影响。

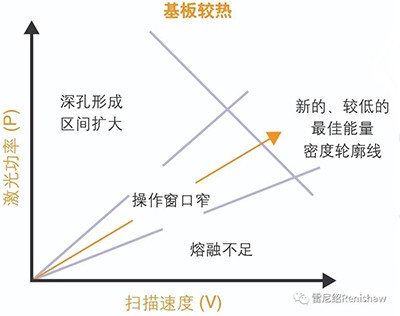

图4b: 余留热量使操作窗口变窄。

我们通常在这些区域运用截然不同的参数。

因此, 即使标称参数集中也包含针对零件不同区域的多种设置和扫描策略。为确保零件的所有区域都达到最优质量, 需要开发更多应用特定参数。

务必在增材制造设备的能力范围内确定一个宽操作窗口,并在窗口中间找到最优加工点,而且这个点的安全余量应能够适应各种局部熔融条件。

(Marketing 雷尼绍Renishaw)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈