它山之石可攻玉

——基于总成本考量理念的钢厂连铸线新一代脂润滑产品方案

1. 摘要

本文针对钢厂连铸线高温、重载、水淋的苛刻轴承润滑条件开展对适应性润滑脂产品的研究。包含了从产品立项到实验室开发与评定筛选,现场试用与实际性能表现总结的全过程。其中重点讨论了嘉实多最近采用先进润滑脂技术在这一典型应用方面取得的新成果。

2. 背景

钢铁以其资源丰富、成本低廉、性能优越、可循环利用等优势;不论是历史上,还是今后很长时间内都是人们应用最广泛的金属材料。在目前全球钢铁产业中,我国钢产量占世界一半以上,并且是中国制造业中最具竞争力的门类之一。中国钢铁产业发展的时代主题正逐步经历由“减量、调整”到“创新发展”的变化,“节能、减排”和“降本、增效”并举正是其中的应有之意;而“嘉实多”以新的润滑技术为抓手,从总成本的角度进行优化正是在这一背景下提出来的。

3. 项目来源

在典型的钢铁连铸线生产过程中,钢水从钢包中流出经中间包,引锭装置,结晶器后进入连铸机的扇形段。连铸机的钢坯托辊与炽热的铸钢直接接触,托辊内部通常用工艺水冷却。托辊的两侧用轴承支撑,也同样用工艺水冷却。连续生产的钢坯通过喷水冷却,以保持其液芯长度(metallurgical length,指由结晶器内钢液面至液芯全部消失之终点处的距离)。经过连铸机之后,钢坯托辊及托辊轴承在输出辊道中直接经工艺水冷却;在这个阶段,钢坯温度仍可达800°C。在某些极端情况下,例如因工艺水冷系统发生故障不能及时给托辊和其轴承降温,就会导致这些部件温度迅速上升;性能不佳的润滑脂会产生硬化,堵塞自动润滑系统的输送管线甚至导致运动部件卡死。其导致的直接后果之一是影响成品质量:由于钢坯在连铸阶段相对柔软并具有延展性,托辊卡死可能导致钢坯表面损伤而无法在后续的制造过程中予以完全修复。另一个可能的后果是维修成本增加,潜在的影响包括影响轴承和托辊的寿命甚至是与修复自动润滑系统相关的费用,如更换堵塞的润滑脂分配管线以及相应的人工。

到目前为止,钢铁行业最常用的润滑脂为复合铝基、复合锂基或磺酸钙基的润滑脂。[参考文献1、2、3、4、5] 对钢厂及其使用的典型润滑脂及应用条件进行了全面的论述。对磺酸钙基脂在多水应用条件下的优势,2013年行业内有一系列的论文进行了系统性的阐述:

参考文献[6] 磺酸钙基脂是近期增长最快的润滑脂,主要原因是在存在大量的水的情况下它的特性也不会改变。

参考文献[7] 从润滑脂的微观结构到生产流程强调了磺酸钙基脂与其它不同类型的稠化剂稠化的润滑脂的差异。

参考文献[8] 研究了水对各种类型增稠体系的影响,并通过系列试验针对不同基础油调和的润滑脂产品的系列特征进行了评估。其重点是,在高负荷和高温应用条件下,磺酸钙基脂拥有比其它稠化体系的润滑脂有优势。

| 试验 | 方法/标准 | 单位 | 要求 |

| 增稠剂体系 | -- | -- | 磺酸钙 |

| 基础油 | -- | -- | 矿物 |

| 基础油粘度 | ASTM D445 | cSt | 460 +/- 46 |

| 工作锥入度 25°C/77°F下进行60次往复 | ASTM D217 | 1/10 mm | 285 - 320 |

| 四球极压试验,烧结负载,最小值 | ASTM D2596 | Kgf | 500 |

| 四球磨损试验,磨斑直径,最大值 | ASTM D 2266 | mm | 0.60 |

| 工作后稳定性(100k),25°C 60次往复后的变化值,1/10 mm,最大值 | ASTM D 217 | 变化百分比 | +/-10 |

| 滚轧稳定性,3小时, 针入度变化,最大值 | ASTM D 1831 | 变化百分比 | +/- 10 |

| 滚轧稳定性,3小时,10%的水(蒸馏水),针入度变化,最大值 | ASTM D 1831 | 变化百分比 | +/- 10 |

| 抗水洗性,79°C/175°F,最大值 | ASTM D 1264 | 变化百分比 | 5.0 |

| 抗水淋性,100°F,5分钟,最大值 | ASTM D 4049 | 损失百分比 | 35.0 |

| 防锈试验,48小时(52°C/126°F) | ASTM D 1743 | 评级 | 通过 |

| Emcor试验,最大值 | ASTM D 6138, DIN 51802 | 评级 | 0/1 |

参考文献[9] 概述了系列先进的增稠体系对轴承使用寿命的影响。

4. 产品开发阶段

根据嘉实多的应用经验并与部分最终用户和设备制造商协商后,选择了以下产品预定性能目标指标(表1):

表1:初始设定的产品性能规格

商用产品评估:

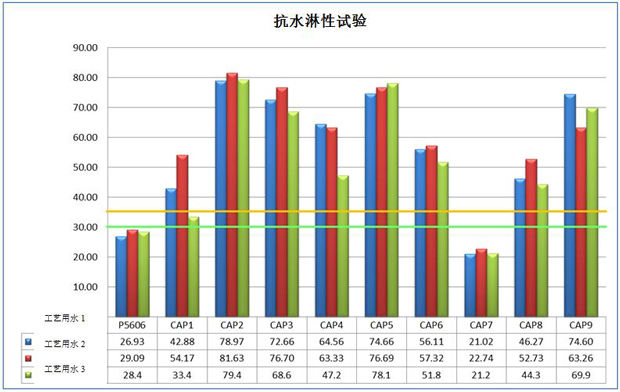

对使用不同增稠剂体系的九个商用产品进行了一系列试验,包括抗水洗试验、抗水淋性试验、使用工艺用水的滚轧稳定性试验和防锈性试验。方案中充分考虑了不同类型的工艺用水对润滑脂性能可能的潜在影响。试验结果如下图1、图2和图3所示:

CAP1, 2, 3, 4, 5, 6, 7, 8, 9:商用产品1、2、3、4、5、6、7、8、9

P5606:产品开发原型

图1、2和3显示了工艺用水对每个产品的影响。初始规格规定了一些限制,表2展示了更严格的规格限制条件。

图1:商用产品的耐水喷射试验数据

图2:商用产品的抗水洗试验数据

图3:商用产品的潮湿滚轧稳定性试验数据:

最终规格指标:

根据上面得出的数据,建立一个具有耐水和防锈性的原型润滑脂规格指标。表2列出了相关数据以及该原型获得的数据:

表2:最终规格要求和原型产品特性

| 试验 | 方法 | 单位 | 要求 | 原型 P5606 |

| 增稠剂体系 | -- | -- | 磺酸钙 | 磺酸钙 |

| 基础油 | -- | -- | 矿物 | 矿物 |

| 基础油粘度 | ASTM D445 | cSt | 460 +/- 46 | 460 |

| 工作锥入度 25°C/77°F下进行60次往复 | ASTM D217 | 1/10 mm | 285-320 | 304 |

| 四球极压试验,烧结负载,最小值 | ASTM D2596 | Kgf | 500 | 800 |

| 四球磨损试验,磨斑直径,最大值 | ASTM D 2266 | mm | 0.60 | 0,46 |

| 工作后稳定性(100k),25°C 60次往复后的变化值,1/10 mm,最大值 | ASTM D 217 | 变化百分比 | +/-10 | + 5.3 |

| 滚轧稳定性,3小时, 针入度变化,最大值 | ASTM D 1831 | 变化百分比 | +/- 10 | +4.8 |

| 滚轧稳定性,3小时,10%的水(蒸馏水),针入度变化,最大值 | ASTM D 1831 | 变化百分比 | 2.0(最初设定为10) | -1.9 |

| 抗水洗性,79°C/175°F,最大值 | ASTM D 1264 | 变化百分比 | 2.0 (最初设定为5.0) | 1.9 |

| 抗水淋性,100°F,5分钟,最大值 | ASTM D 4049 | 损失百分比 | 30.0(最初设定为35.0 ) | 28.4 |

| 防锈试验,48小时(52°C/126°F) | ASTM D 1743 | 评级 | 通过 | 通过 |

| Emcor试验,最大值 | ASTM D 6138, DIN 51802 | 评级 | 0/1 | 0/0 |

上述结果表明原型产品P5606满足所有预设的性能要求,产品具有突出的承载能力、耐磨性、耐水性、机械稳定性和防锈性。

5. 现场试验

基于在实验室取得的试验数据,嘉实多在接下来的时间里在某钢厂的六链方坯连铸机上进行了12个月(一个设备保养周期)的试验。试用的润滑点广泛的涵盖了结晶器、矫直段、水平段至铸坯切割装置至冷却床,举升设备,冷却床,行走设备等。这是一款多功能的润滑脂,为使用单位提供了足够的灵活性,显著避免了由于加错产品而存在的潜在风险。嘉实多同最终使用单位一道制订了产品的更换计划并全程参与了油品更换的过程;期间严格按照双方达成一致的变更管理的计划实施(Management of Change)。

图4:运行12个月后轴承的状态(清洗润滑脂前,没有水解的迹象)- 典型轴承状态(12个月后,正常使用,清洗润滑脂后)- 轴承状态(12个月后,高温使用,清洗润滑脂后)*

*高温运行的轴承上可看到黄铜笼的变色,但是所有滚轴仍可以自由旋转,测量间隙发现在最终用户定义的可接受范围内。轴承元件上未发现划痕,润滑脂也未形成硬化沉积物。

产品实际表现

经过12个月的现场实际使用后,嘉实多与使用单位一道从润滑脂产品消耗,应对冷却水故障能力,轴承寿命和操作人员对比反馈四个方面对原型产品的实际表现进行了总结,如下:

润滑脂产品消耗显著减少:

使用实验室获得的嘉实多新润滑脂产品与原用产品的性能数据对比后得出,该产品预期可减少50%的润滑脂消耗量;并且还有潜力进行进一步优化,但是使用单位考虑到目前在用的集中润滑系统设计欠灵活,决定再进行系统大修前仅将在润滑脂消耗量降低设定为原用量的50%,主要是考虑到为确保关键部件的运行提供一定的工程裕量。由于使用嘉实多产品不再需要通过自动润滑系统泵送过量的润滑脂,因此,由于润滑脂堵塞分布管道造成轴承缺油的风险也大大降低了。通过图4可以发现,即使润滑脂的加注量明显降低了,但是12个月后轴承内仍然有大量的润滑脂。这表明了该产品具有良好的机械稳定性、高的耐水性和极好的粘附性。

设备操作者的反馈:

就嘉实多在相似应用的经验而言,一线操作工的直观反馈对于规避曾经出现过的问题以及及时取得第一手资料而言都非常有帮助。在步进梁区域,过去轴心采用平轴承,噪音很大。这是由于在高温和低速的情况下(苛刻的润滑工况),金属与金属之间发生了直接接触,即润滑失效。使用该嘉实多原型产品后,噪音消失了。轴承运行了12个月后,嘉实多与使用单位一道对轴承进行了拆解并最终认定,正是由于使用了该新型润滑脂阻止了这些关键部件的轴承损坏(试用期间并未对任何组件进行过更换)。

耐高温性能:

试用期期间,曾经发生过两次连铸机托辊轴承内部冷却管线故障;这将直接导致对托辊轴承的冷却失效。对于利用柔性管道输送介质的工况来说,这种情况时有发生;故障发生时轴承温度将迅速上升,并引起轴承过度磨损。这会导致生产出的钢坯发生质量问题,这是由于此时钢坯较软;而在托辊不能正常滚动的情况下,钢坯的表面将不得不从托辊的表面划过(而不是滚过);相对于滚过而言,滑过将不可避免地影响钢坯的表面光洁度。

此外,附近的轴承座和润滑脂分布管线也会受到高温的影响;性能不佳的润滑脂在高温下可能形成硬化的沉积物,需要频繁更换润滑脂分布管线和轴承座甚至是轴承本身。

使用嘉实多新型润滑脂进行试验的过程中,最终用户记录到在24和48小时之间滚轴的冷却水供应发生故障。因为当时不可能停产进行设备检修,所以在应急修复并重启冷却水系统之后,对应的受损轴承仍旧需要继续使用。而当时对铸件质量的分析表明,并没有发现质量缺陷。而在接下来的设备维修期到来时,维修人员将轴承从轴承座中取出并更换;但是,令维修人员感到意外的是:进一步检查发现这些轴承仍然可以继续使用。此外,不需要更换润滑脂分布关系,并且轴承座内的润滑脂仍然可以流动;也就是说:即使经历了冷却水故障,相较于之前使用的润滑脂,嘉实多的新型产品大大减少了维修时间。

轴承使用寿命:

嘉实多与最终用户共同检查所选的典型轴承,而剩下的轴承由用户的维护团队自己进行检查。结果表明,所有轴承的磨损水平都在规定的可接受范围内,可以继续使用。

按照使用单位的惯例,作为设备检修计划的一部分,连铸机轴承每三年更换一次,以避免意外停机的发生。然而接下来的使用效果表明,在使用嘉实多的新型润滑脂后使用三年后的轴承仍然可以继续使用,显著减少整个连铸机的轴承更换成本。双方均认为在接下来12个月的例行设备保养周期内,这些已经使用三年的轴承没有必要更换。

即使考虑仅延长25%的寿命(从目前的3年到今后的4年),当轴承成本超过500欧元/件时,备件节省下的费用也很可观,而且最终用户相信轴承使用寿命会更长。这一价值判断,在2015年中期已经得到证实。并且经过拆解的所有轴承均未发现有着色或腐蚀,这一点表明该润滑脂具有很好的防锈性能,能够抵御工艺用水的腐蚀。

6. 结论

经过系列实用后该新型产品被最终命名为MolubAlloy 6080.

通过该产品的开发过程确认了相关关键控制参数的有效性和必要性,并对某些控制指标范围适当从严控制。

选择连铸机进行了现场试验;通过试验可知,试验新型产品可用于苛刻润滑工况的润滑点,此处主要是高温、高水、重载、低速。

经过12个月的试用后,最终用户对产品性能进行了评估,发现产品具有以下优点:

降低润滑脂消耗量50%

使用后的润滑脂与新产品具有一致的流动性

轴承没有出现腐蚀或表面着色的迹象

轴承磨损公差在规定的范围内

轴承寿命从三年延长至四年,甚至更长

除上面列出的几点外,另外在高温时润滑脂也未堵塞管道,这大大有助于减少相关的维护工作。

参考文献

1、C. White. 润滑,第77卷第1页,1991

2、美国润滑脂协会《润滑脂指南》,第二版,1989

3、A.E. Cichelli,炼钢厂润滑脂评估,美国润滑脂协会发言人,1973年8月

4、A.E. Cichelli,钢厂轴颈轴承的润滑脂润滑,美国润滑脂协会发言人,1980年4月

5、Schlobohm Sr., H. Faci, B. Cisler, 钢厂润滑脂:评估和分析,美国润滑脂协会第71届年会提出,加利福尼亚州达纳点,2004年

6、Gareth Fish, William C. Ward, 磺酸钙解决方案-解决多水条件下应用问题的答案,欧洲润滑脂协会第25届年会提出,阿姆斯特丹,2013年4月20日-23日

7、David Autier等. 磺酸钙润滑脂. 耐水问题解决方案,欧洲润滑脂协会第25届年会提出,阿姆斯特丹,2013年4月20日-23日

8、Johan Leckner. 水+润滑脂:致命的吸引力,欧洲润滑脂协会第25届年会提出,阿姆斯特丹,2013年4月20日-23日

9、Hocine Faci, John Haspert, 水对润滑脂性能的影响和密封轴承的润滑,美国润滑脂协会第80届年会提出,亚利桑那州图森市,2013年6月15日-18日.

(飞利浦.布克 周炜)

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈