激光切割机在造船行业中应用的优势

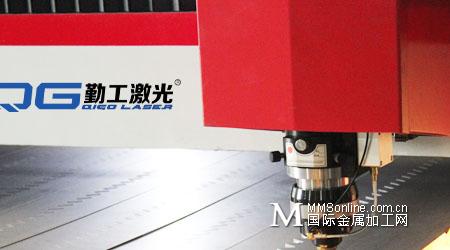

激光切割机的工作原理主要是将激光束聚焦成很小的光点,其最小直径(可小于0.1mm);使焦点处达到很高的功率密度(可超过 106 kw/cm²),这是光束输入(光能转换)的热量远远超过被材料反射的传导或扩散部分,材料很快加热至汽化温度,蒸发形成孔洞,随着光束与材料相对线性移动,使孔洞连接形成宽度很窄(如0.1mm左右)的切缝,切边热影响很小,基本没有变形,无毛刺,精度高。切割过程如下示意图:

激光切割机与常规下料设备的对比

勤工激光针对船体板材零件下料方式总结出主要有四种:火焰切割、等离子切割、剪切加工以及激光切割。

设备性能的对比

这几种下料方式在船体加工中各有秋千,其中火焰切割机能进行厚板的下料;等离子切割机速度快;剪切加工材料利用率高,但只能局限于对于直线边零件的加工,切精度误差较大;激光切割机主要是切割精度高,设备稳定性高,切切割热输入小。但切割厚板速度相对较慢。正是由于精度高的优势,激光切割机在高新产品薄板建造、分段建造过程中无余量精度管理、商船建造中对焊接坡口直线度要求高的工序:如FCB法拼板、双丝埋4弧自动焊等方面,有着无可替代的优势,这些激光切割机的有点为改类工法的顺利执行奠定了重要基础。

激光切割机在实际生产中的应用

通过激光切割设备与其它下料设备性能的对比,得知激光切割设备的主要加工个优势在于切割精度高,热变形小的特性。这一特性在实际生产中有着广泛的应用前景。

推进高新船舶分段建造过程无余量

高新船舶对于船体分段转配精度要求高,构架转配间隙必须控制在1mm范围。以某型船底部分段EB02为例,以往采用等离子对肋板下料时,为了保证装配间隙,在煤块肋板上均设置修割余量(如下图:),这些肋板上的余量都是在现场装配时手工进行修割的,修割质量参差不齐割缝内氧化物不易清楚,同时增加了装配工作量,装配周期增长,致使整个分段建造周期延长。采用激光切割机下料提高了零件精度,在相对取消装配余量厚,构架装配速度明显加快。整个分段的装配质量也明显提升,分段建造完工精度也同时得到提升,事实证明,更加精准的零件有利于保证分段完工主尺寸。

促使薄板下料工法变革

薄壁上层建筑分段建造师整个高新工程船体建造中的一个重要环节,其最薄围板厚只有2mm;在整个上层建筑分段建造过程中,从下料到部件制造,分段制造,总组搭载一系列过程均是手里过程,薄壁板材很容易失稳变形。所以薄壁上层建筑分段的建造每个过程都是控制关键,而正是激光切割机的引入,推进了薄壁下料的工法变革。为保证分段建造质量奠定了重要作用。

在引进激光切割机之前,对薄板2-3mm下料主要是通过人工划线后,采用剪刀车进行剪切下料。再通过扎平机进行矫平;人工划线和剪切的累积精度偏差在3mm左右,致使在围壁拼版装配间隙超差,无法实现装配间隙1mm范围内的要求,现场往往有大量的修割现象;而对于4-6mm的钢板,采用等离子切割,由于板材薄、切割热量大,钢板边缘直线度达不到要求,切割扎平后,仍需利用刨边机进行边缘加工,增加了加工工序。

到了部装阶段,就有大量围壁因下料误差报废或返工,而在到分段围壁装配时,围壁边势修割或装配间隙超差等问题更是层出不穷,未采用加工切割机下料前,正个薄板围壁材料报废率高。引进激光切割机厚,正是利用其加工精度高、热输入小的特点,所有薄壁均采用激光切割下料,一步到位,省去了划线、扎平、刨边的工序;杜绝了由于下料问题导致的板材损耗;大大提高了加工效率。

显然,采用激光切割机进行薄板下料时一次工艺上的变革。大大提高了薄壁分段加工的效率和质量。

总之,激光切割机作为一种新型船体零件切割设备,相比其他常规切割设备,具有加工精度高,热变形小,设备稳定性好,配件损耗率低,环境污染小等的优势,在船舶生产制造中有较大的应用潜力。目前在高新船舶分段中无余量建造、薄板下料工法变革方面有较好的应用,大大提高了加工效率,消除了现场修割的现象,减少了人工和材料浪费。激光切割机的优势在船舶制造中将会更广,更深层次的应用。

声明:本网站所收集的部分公开资料来源于互联网,转载的目的在于传递更多信息及用于网络分享,并不代表本站赞同其观点和对其真实性负责,也不构成任何其他建议。本站部分作品是由网友自主投稿和发布、编辑整理上传,对此类作品本站仅提供交流平台,不为其版权负责。如果您发现网站上所用视频、图片、文字如涉及作品版权问题,请第一时间告知,我们将根据您提供的证明材料确认版权并按国家标准支付稿酬或立即删除内容,以保证您的权益!联系电话:010-58612588 或 Email:editor@mmsonline.com.cn。

- 暂无反馈